innovation

Alles klar für die PW1100G-JM-Endmontage

Von der Idee zur industriellen Reife:

Die einzigartige Endmontage des A320neo-Antriebs PW1100G-JM bei der MTU Aero Engines.

11.2017 | Autorin: Silke Hansen | 6 Min. Lesezeit

Autorin:

Silke Hansen

schreibt als freie Journalistin für den AEROREPORT. Seit über zehn Jahren berichtet sie aus der Welt der Luftfahrt, ihre Themenschwerpunkte sind Technik, Innovation und Markt. Ein weiteres Spezialgebiet der Autorin ist das Corporate Responsibility Reporting.

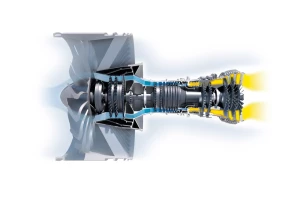

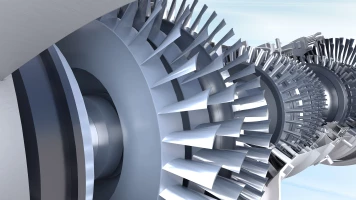

Klar, die MTU Aero Engines ist ein unverzichtbarer Player der Triebwerksbranche, ihre Produkte sind Schlüsseltechnologien von Luftfahrtantrieben. Bestes Beispiel: die schnelllaufende Niederdruckturbine für den Getriebefan, doppelt ausgezeichnet für ihre innovativen Technologien. Die Expertise der MTU ist aber viel umfassender, wie das selbst entwickelte System für die Endmontage des A320neo-Antriebs PW1100G-JM beweist – eine ausgefeilte und weltweit einmalige Fertigungstechnologie. Und wie so oft und hier ganz besonders sind es die Mitarbeiter mit ihren Ideen, ihrer Energie, ihrem Know-how und einer Portion Mut zum Risiko, die neue Lösungen vorantreiben.

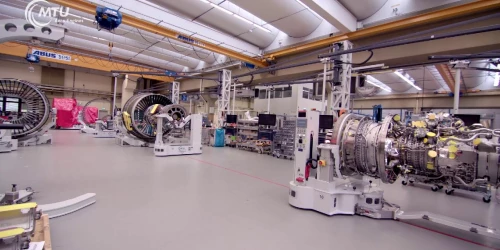

Am Boden statt an der Decke

Im Falle der Endmontage des A320neo-Antriebs war es Elmar Stichlmair, Projektleiter Industrialisierung PW1100G-JM. Im September 2011 erhielt die MTU den Zuschlag vom US-Kooperationspartner und OEM Pratt & Whitney, 30 Prozent aller Antriebe zu montieren. Das war durchaus eine Herausforderung, noch nie hatte die MTU die Endmontage eines zivilen Triebwerks mit so hohen Stückzahlen realisiert. Die Montage musste komplett neu aufgebaut werden, sollte möglichst wenig Fläche beanspruchen und vor allem sehr flexibel sein. Üblicherweise erfolgt der Zusammenbau eines Triebwerks an festen Stationen mit Hilfe von Kränen, die an Deckenschienen laufen. „Mir kam die Idee, die Montage mit einem bodengeführten System zu organisieren“, erzählt Stichlmair. Er hatte vorher die hochautomatisierte Linie für das GEnx-Turbine Center Frame hauptverantwortlich mit aufgebaut und sah darin ein Vorbild.

Schnell war klar, dass das Triebwerk während der Montage in einem Wagen transportiert werden sollte. „Der hätte allerdings so groß sein müssen, dass der Mitarbeiter nicht an das Triebwerk herangekommen wäre.“ Das Konzept aus mehreren Wagen war geboren. Nach und nach feilte der MTUler daran weiter. „Die Idee ist langsam gewachsen.“ Es entstand ein System aus bis zu 16 Wagen, die sich, je nach Montagefortschritt passend gekoppelt, fließbandähnlich entlang der Linie bewegen.

In acht Schritten bauen die Mitarbeiter das Triebwerk zusammen, teils vertikal, teils horizontal, prüfen, verpacken und versenden es. Die Vormontage der Module, die von den Seiten zur Hauptmontagelinie stoßen, läuft parallel. Daher ist das System besonders effizient. Mehrere Triebwerke in unterschiedlichen Bauphasen lassen sich gleichzeitig montieren – ab 2019 mit der Kapazität von einem Triebwerk pro Tag.

„Es passte einfach alles auf Anhieb. Jedes Maß saß.“

Interne Lösung setzt sich durch

Als Herausforderung erwies sich in der Planung, dass der MTU zu dem Zeitpunkt noch keine Unterlagen zum Gesamttriebwerk und seinen Abmessungen vorlagen. Der Antrieb befand sich in der Entwicklung; die MTU ist als spezialisierter Anbieter nur für einzelne Module zuständig. Am Ende hatte Stichlmair aber eine erste Spezifikation auf dem Papier. Jetzt musste das Konzept mit Leben gefüllt werden. In der Ausschreibung für die Konstruktion und den Bau der Wagen und Vorrichtungen setzte sich die MTU-interne Abteilung für Betriebsmittel und Anlagenservice durch. „Es passte einfach alles auf Anhieb. Jedes Maß saß“, ist Stichlmair noch heute von der Arbeit der Kollegen begeistert. Inzwischen war mit der Detailplanung der Startschuss für das Projekt zur Industrialisierung der A320neo-Triebwerksmontage gefallen. Stichlmair hatte die Leitung des Teams mit insgesamt 100 Mitarbeitern übernommen und koordinierte die Zusammenarbeit der unterschiedlichen Fachabteilungen sowie die Abstimmungen mit Pratt & Whitney.

Bodengeführtes Montagesystem

Die Endmontage des A320neo-Antriebs PW1100G-JM bei der MTU Aero Engines ist einzigartig. Zum Video

Erfolg ohne Plan B

Im Mai vergangenen Jahres kam das erste Triebwerk aus den USA nach München, mit dem die Prozesse überprüft werden konnten. Das System funktionierte auf Anhieb fehlerfrei. Einen Plan B hätte es auch nicht gegeben. Anfang August standen schon die Prüfer der amerikanischen Luftfahrtbehörde FAA (Federal Aviation Administration) vor der Tür. Sie gaben dem neuen Montagekonzept der MTU grünes Licht. Eine wichtige Hürde war genommen. Dann ging es weiter Schlag auf Schlag. Ende August 2016 lieferte die MTU das erste montierte Serientriebwerk an Airbus nach Toulouse. Zwei Monate später weihte die MTU ihre Montagelinie feierlich ein – ein Meilenstein in der Unternehmensgeschichte. Auch für Stichlmair war dies ein Highlight. Er sei stolz gewesen, sagt er. Das Vertrauen in die MTU hatte sich ausgezahlt. Sie verantwortet jetzt eine von weltweit drei Montagelinien für das PW1100G-JM, das wichtigste Triebwerk für die Zukunft des Unternehmens, dessen Auftragsbücher prall gefüllt sind.

Das System ist inzwischen patentiert und Stichlmair sowie sechs weitere Kollegen haben für ihre Leistungen eine Auszeichnung der MTU gewonnen. „Es war eine arbeitsintensive Zeit mit vielen interessanten, aber auch komplexen Themen, einigen Reibereien. Aber es hat sich gelohnt. Es ist ein super Produkt dabei herausgekommen.“ Mal wieder.