good-to-know

Wie funktioniert ein Turbofan-Triebwerk?

High-Tech bis ins kleinste Bauteil: Moderne Luftfahrtantriebe sind technologische Produkte der Extraklasse, die extremen Anforderungen standhalten müssen. Wir erklären, wie sie funktionieren.

Autorin: Isabel Henrich | 3 Min. Lesezeit veröffentlicht am: 29.01.2024

Autorin:

Isabel Henrich

ist studierte Politologin und Kommunikationswissenschaftlerin. Bei der MTU steuert sie den redaktionellen Prozess des AEROREPORTs und ist zuständig für die Konzeption und Entwicklung der Inhalte.

Luftfahrtantriebe sind technologische Produkte der Extraklasse, die extremen Anforderungen standhalten müssen. Je nach Verwendung spielen sich dabei die Vorteile verschiedener Antriebstypen aus. Zu Beginn der Ära der Eroberung der Luft standen die Kolbenmotoren mit Propeller im Vordergrund. Diese findet man heute fast ausschließlich in Klein- und Privatflugzeugen. Für höhere Leistungen kommt der „Turboprop“ zum Einsatz, bei dem der Propeller über ein Getriebe von einer Gasturbine angetrieben wird. Gerade im Bereich von niedrigeren Geschwindigkeiten bis rund 600 km/h sind Turboprop-Triebwerke hocheffizient – bei höheren Geschwindigkeiten spielen hingegen Strahltriebwerke ihre Vorteile aus.

Die ersten Strahltriebwerke waren „Turbojets“, auch als Turbinen-Luftstrahltriebwerk bezeichnet. Auf ihnen fußt der grundsätzliche Aufbau eines Strahltriebwerkes: Durch den Triebwerkseinlass wird Luft in den Verdichter gesaugt. Dort wird sie durch die Verdichterschaufeln komprimiert und anschließend in die Brennkammer geleitet. Einspritzdüsen sorgen für die Bildung eines Kraftstoff-Luft-Gemisches, welches dann verbrannt wird. Die heißen Verbrennungsgase dehnen sich explosionsartig aus und strömen mit hohem Druck in die Turbine, die wiederum den Verdichter antreibt. Danach werden die Verbrennungsgase in einer Schubdüse beschleunigt, wodurch der Vortrieb erzeugt wird. Vor allem in den Jahren nach dem Zweiten Weltkrieg bis zur Mitte der 1960er Jahre eingesetzt, fanden Turbojet-Antriebe sowohl im zivilen als auch militärischen Bereich ihre Anwendung. Vereinzelt werden die Antriebe heute noch in militärischen Flugzeugmustern eingesetzt.

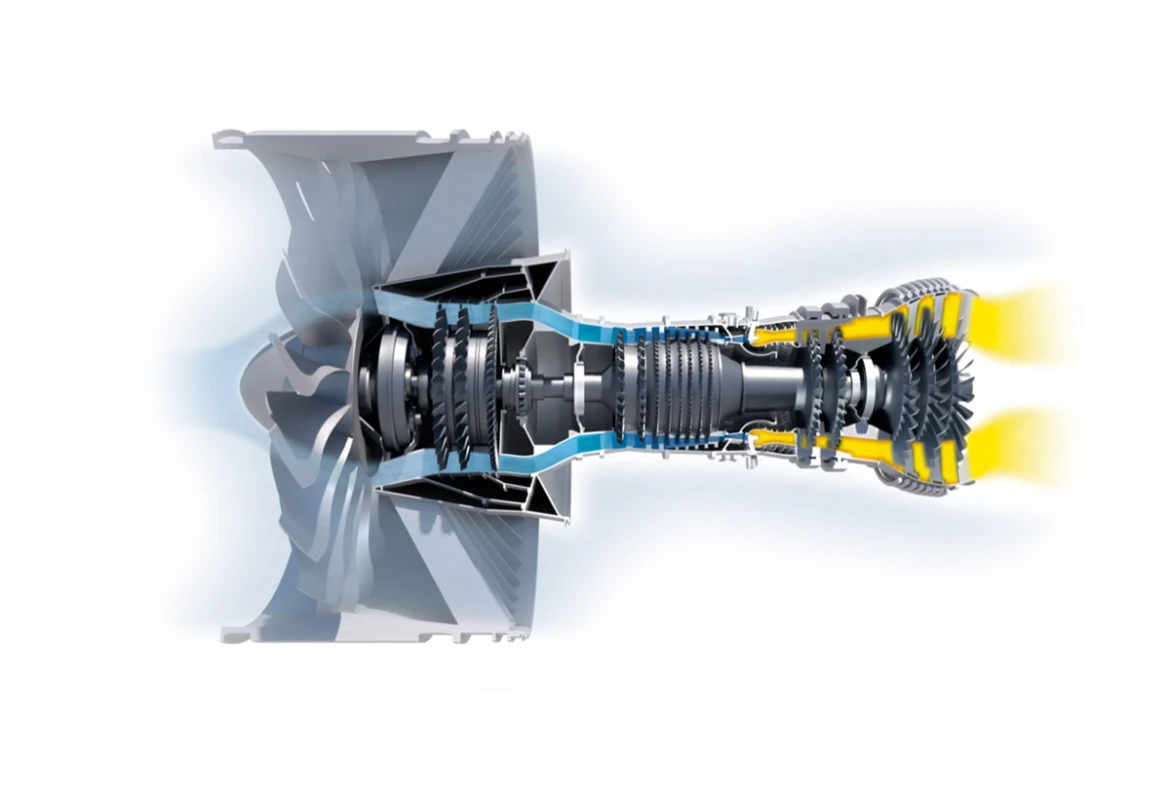

Um einen gewünschten Schub zu erzeugen, kann entweder wenig Luft stark beschleunigt, oder viel Luft wenig beschleunigt werden. Letzteres benötigt dabei weniger Energie, woraus sich die Idee des „Turbofan“-Triebwerks als wesentliche Weiterentwicklung des Turbojets ableitet. Während beim Turbojet-Triebwerk die gesamte angesaugte Luft nacheinander durch Verdichter, Brennkammer und Turbinen strömt und am Ende stark beschleunigt austritt, wird der Luftstrom beim Turbofan aufgeteilt. Nur ein kleiner Teil der Luft gelangt über Verdichterschaufeln in die Brennkammer und Turbinen, um damit den Fan anzutreiben. Der Großteil der Luft wird direkt vom Fan verdichtet und erzeugt in einer eigenen Düse mit geringer Beschleunigung den Hauptanteil des Schubes. Das Verhältnis zwischen diesen beiden Luftströmen wird als Nebenstrom-Verhältnis (Bypass-Ratio) bezeichnet und erreicht bei den modernsten Turbofan-Triebwerken bis zu 12:1.

Technologischer Quantensprung: GTF

Eine Besonderheit weist das Getriebefan-Triebwerk (GTF), die neuste Generation von Turbofan-Triebwerken, auf. Der Clou der neuen Antriebstechnologie ist ein Untersetzungsgetriebe zwischen dem Fan und der Niederdruckwelle mit Niederdruckverdichter und der antreibenden Niederdruckturbine. Es erlaubt allen Komponenten in ihrem jeweiligen Drehzahloptimum zu laufen: der Fan mit seinem großen Durchmesser langsamer, die im Durchmesser kleineren Niederdruckverdichter und Niederdruckturbine erheblich schneller. Dadurch lassen sich geringere Fan-Druckverhältnisse und damit höhere Nebenstromverhältnisse verwirklichen. Das verhilft dem Getriebefan zu einem sehr hohen Gesamtwirkungsgrad und verringert Treibstoffverbrauch und Kohlenstoffdioxidausstoß. Zusätzlich weist der GTF infolge der reduzierten Fandrehzahl und Abgasstrahlgeschwindigkeit eine erheblich geringere Lärmentwicklung als konventionelle Turbofan-Triebwerke auf.

Gegenüber der Vorgängergeneration senkt die GTF-Triebwerksfamilie somit Treibstoffverbrauch und Kohlenstoffdioxid um je 16 Prozent und verringert den Lärmteppich um ganze 75 Prozent.

Wie ein modernes Turbofan-Triebwerk funktioniert: 4 Schritte

1. Ansaugen

2. Verdichten

3. Verbrennen

4. Ausstoßen

1. Ansaugen

Der Fan-Rotor, das Schaufelrad an der Vorderseite, saugt Luft an. Während beim Turbojet-Triebwerk die gesamte angesaugte Luft nacheinander durch Verdichter, Brennkammer und Turbinen strömt, wird der beschleunigte Luftstrom beim Turbofan-Antrieb hinter dem Fan-Rotor geteilt. Auch hier gelangt eine bestimmte Menge Luft über Verdichterschaufeln in die Brennkammer. Der Rest, der sogenannte Mantelstrom, wird jedoch unverbrannt um die innen liegende Baugruppen herum geleitet und erzeugt durch Expansion in einer eigenen Düse den Großteil des Schubs – bis zu 80 Prozent. Dieser kalte Nebenstrom legt sich wie ein Mantel um die heißen Abgase aus dem Triebwerkskern und sorgt für eine Senkung der Geräuschemissionen.

2. Verdichten

Der Anteil der angesaugten Luft, der in den Triebwerkskern gelangt, wird im nächsten Schritt im Nieder- und Hochdruckverdichter komprimiert. Der Niederdruckverdichter wird auch als Booster bezeichnet und hat die Aufgabe, eine Vorverdichtung zu übernehmen. Der Hochdruckverdichter übernimmt die Hauptverdichtung und weist durch die innovative Blisk-Bauweise - Scheibe und Schaufel bestehen aus einem Stück - einen sehr hohen Wirkungsgrad und geringes Gewicht auf.

3. Verbrennen

Nach der Verdichtung strömt die Luft in die Brennkammer. Dort sorgen Kraftstoff-Einspritzdüsen für die Bildung eines Brennstoff-Luft-Gemischs, welches dann bei einer Temperatur von rund 1.700 Grad Celsius verbrennt. Durch die Erhitzung dehnt sich das Gas auf ein vielfaches Volumen aus und entweicht mit hoher Energie aus der Brennkammer.

4. Ausstoßen

Das heiße Gas schießt durch die Hoch- und Niederdruckturbine, welche jeweils aus mehreren Turbinenrädern mit einer Vielzahl von Schaufeln bestehen, die vom Abgasstrahl in Drehbewegung versetzt werden. Dieser verliert dabei bis zu 60 Prozent seiner Energie – sie wird benötigt, um den Booster, Verdichter und Fan anzutreiben: Das passiert über zwei ineinandergesteckte Wellen, wobei die äußere die Hochdruckturbine mit dem Hochdruckverdichter koppelt, und die innere Welle die Niederdruckturbine mit dem Booster und dem Fan verbindet. Dann erst verlassen die Verbrennungsgase die Schubdüse und erzeugen noch einen zusätzlichen Restschub.