good-to-know

Kurz erklärt: So funktioniert die Flying Fuel Cell™

Die FFC der MTU erzeugt weder CO2- noch NOx-Emissionen und setzt auch keine Partikel frei; es entsteht nur Wasser. Damit ist dieser Antrieb nahezu emissionsfrei.

Autorin: Isabel Henrich | 3 Min. Lesezeit veröffentlicht am: 27.11.2024

Autorin:

Isabel Henrich

ist studierte Politologin und Kommunikationswissenschaftlerin. Bei der MTU steuert sie den redaktionellen Prozess des AEROREPORTs und ist zuständig für die Konzeption und Entwicklung der Inhalte.

Was ist die Flying Fuel Cell™?

Die Flying Fuel CellTM (FFC) ist das Brennstoffzellen-Antriebskonzept der MTU Aero Engines. Wie in jeder Brennstoffzelle reagieren hier Wasserstoff und Sauerstoff unter Abgabe elektrischer Energie und Wasser. Mit der gewonnenen elektrischen Energie treibt ein hocheffizienter Elektromotor über ein Getriebe einen Propeller an.

Mit der FFC arbeitet die MTU an einem revolutionären Antriebskonzept, das durch eine vollständige Elektrifizierung des Antriebsstrangs nahezu Emissionsfreiheit erreicht.

Welche Vorteile hat die FFC?

Dieses Antriebssystem setzt weder CO2- und NOx-Emissionen noch Partikel frei; emittiert wird lediglich Wasser. Fazit: Mit bis zu 95 Prozent senkt die FFC die Klimawirkung nahezu auf Null. Da der Propeller die einzige verbleibende Lärmquelle ist, reduziert sich auch der Lärm deutlich. Weiterer Vorteil: Das in der Brennstoffzelle verwendete Platin hat eine sehr gute Recyclingfähigkeit. Bei korrekter Aufbereitung ist es nahezu unendlich oft wiederverwertbar.

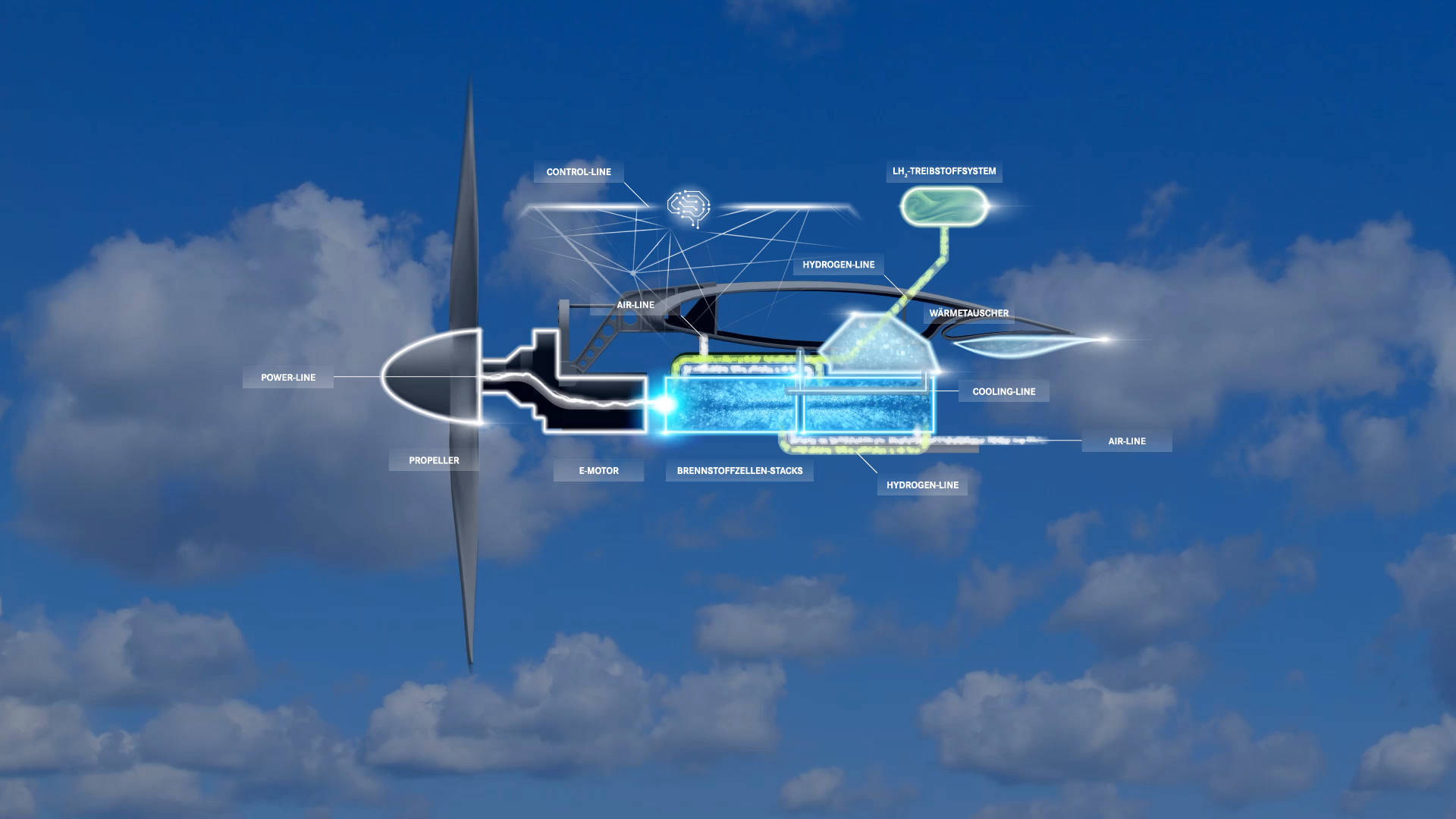

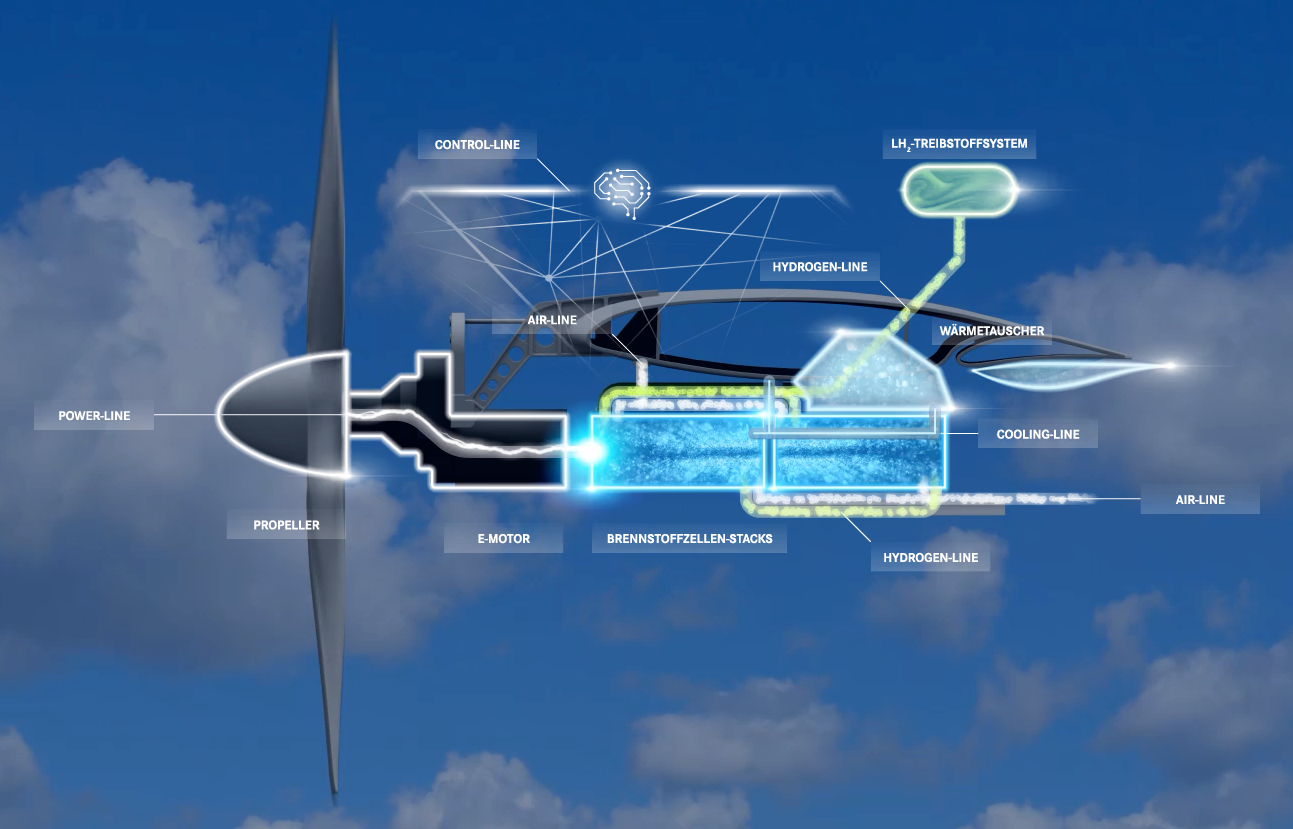

Wie ist die FFC aufgebaut?

Hauptkomponenten eines leistungsstarken Flying-Fuel-Cell-Systems sind Brennstoffzellen-Stapel – im Englischen „Stacks“ genannt – und eine intelligente Integration aller Lines.

- Brennstoffzellen-Stacks: Wandlung von Wasserstoff und Sauerstoff in Wasser und elektrische Energie.

- LH2-Tank: Speicherung und Bereitstellung von Flüssigwasserstoff für den elektrochemischen Prozess in der Brennstoffzelle. Flüssiger Wasserstoff wird in gasförmigen Wasserstoff umgewandelt und wird dann der Hydrogen Line zur Verfügung gestellt.

- Hydrogen-Line: Sie konditioniert den aus dem LH2-Tanksystem kommenden gasförmigen Wasserstoff mit der passenden Temperatur, dem gewollten Druck und der idealen Feuchtigkeit, der dann von den Brennstoffzellen-Stacks umgesetzt wird.

- Wärmetauscher: System zum Abführen der Wärme, um die zulässige Temperatur in der Brennstoffzelle und allen Subsystemen nicht zu überschreiten.

- Air-Line: Die gezielt eingeleiteten Luftströme liefern den nötigen Sauerstoff für die elektrochemische Reaktion. Auch bei der Air-Line muss die Luft mit dem passenden Druck, Temperatur und Feuchtigkeit den Stacks zugeführt werden.

- Power-Line: Nutzt die elektrische Energie aus den Brennstoffzellen-Stacks um zum einen über eine Motor Control Unit (MCU) und einen Elektromotor elektrische Energie in mechanische Energie umzuwandeln. Zum anderen ist die Power-Line ein eigenes Netzwerk, dass alle elektrischen Verbraucher des Systems versorgt.

- Cooling-Line: Alle Geräte werden in den entsprechenden Flugphasen und Flugbedingungen gekühlt oder erwärmt, um die Thermodynamik des Systems und das Energiemanagement des Flugzeugs zu optimieren. Die Wärme wird in dem System mit einer Kühlflüssigkeit und dem smarten Zusammenschalten der Geräte geregelt. Die überschüssige Wärme wird dann durch einem Wärmetauscher an die Außenluft abgegeben.

- E-Motor: Wandelt elektrische Energie aus der Brennstoffzelle in mechanische Energie um und ist Teil der Power-Line.

- Propeller: Wandelt mechanische Energie aus dem E-Motor in Schub um.

- Control-Line: Die Control-Line ist kaum sichtbar, aber ein Schlüssel zum Erfolg bei der FFC, denn sie gewährleistet das intelligente Zusammenspiel aller Komponenten in allen Flugphasen. Dies wird durch das Gehirn – der Control-Line – bewerkstelligt. Alle Sensoren, alle Daten, alle Stellglieder werden in der Control-Line zu einem perfekt harmonierenden Orchester vereint.

Wie funktioniert die Brennstoffzelle?

Jede Brennstoffzelle besteht aus zwei plattenförmige Elektroden (Anode und Kathode). An der Anode zerfallen Wasserstoffmoleküle (H2) durch Elektronenabgabe zu positiv geladenen Wasserstoff-Ionen (H+). Die freien Elektronen fließen als nutzbarer Strom über einen äußeren Leiter zur Kathode. Dort bilden sie mit den Sauerstoffatomen negative Sauerstoff-Ionen (O2-).

Die Wasserstoff-Ionen hingegen wandern durch die Membran von der Anode zur Kathode und vereinigen sich unter Abgabe von Wärme an der Kathode mit den Sauerstoff-Ionen zu Wasser. Im Vergleich zu anderen Systemen erreichen Brennstoffzellen hohe Wirkungsgrade.

Brennstoffzellen wandeln Wasserstoff und Sauerstoff in Strom, Wärme und Wasser um – mit beeindruckend hohen Wirkungsgraden.

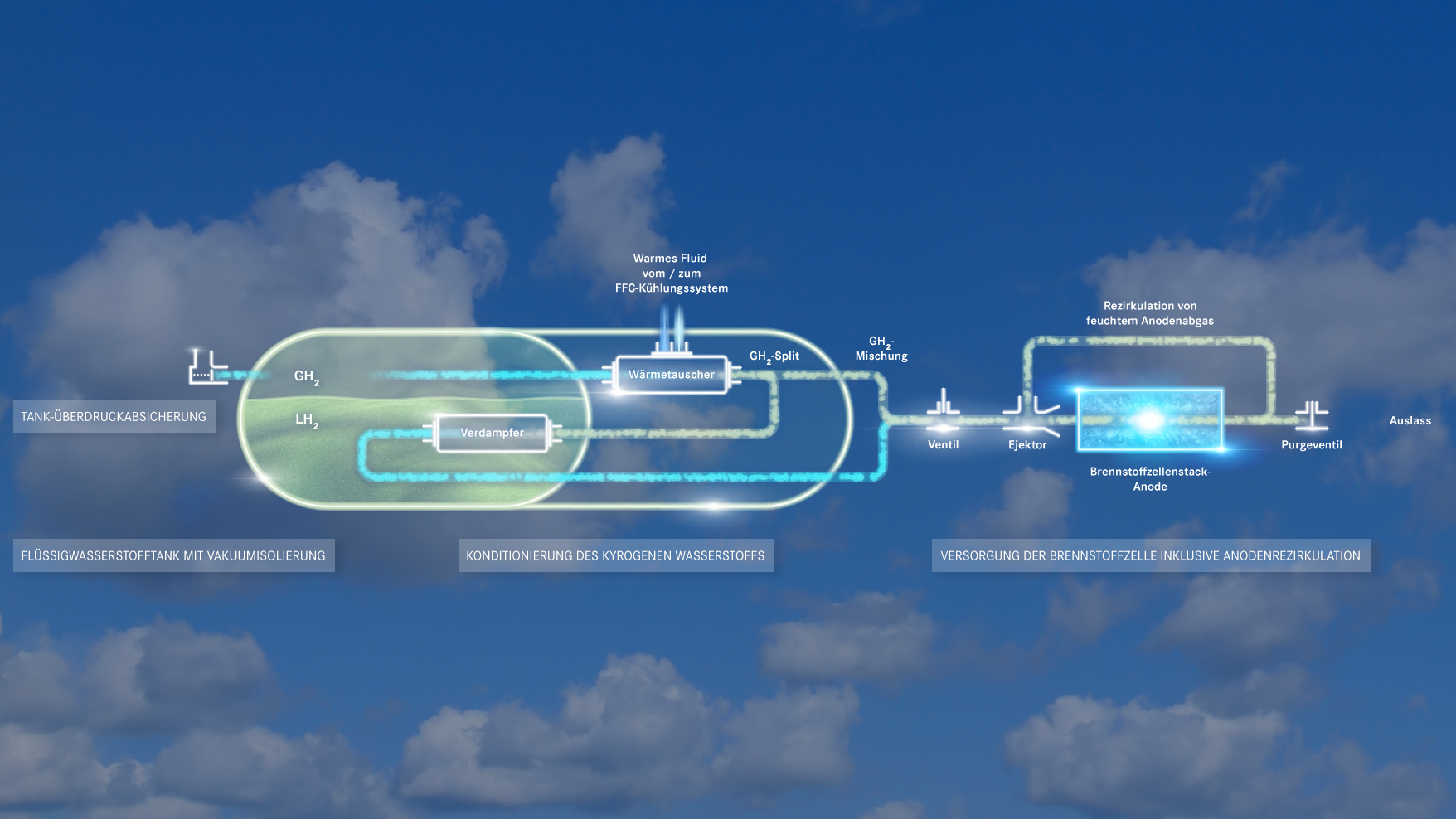

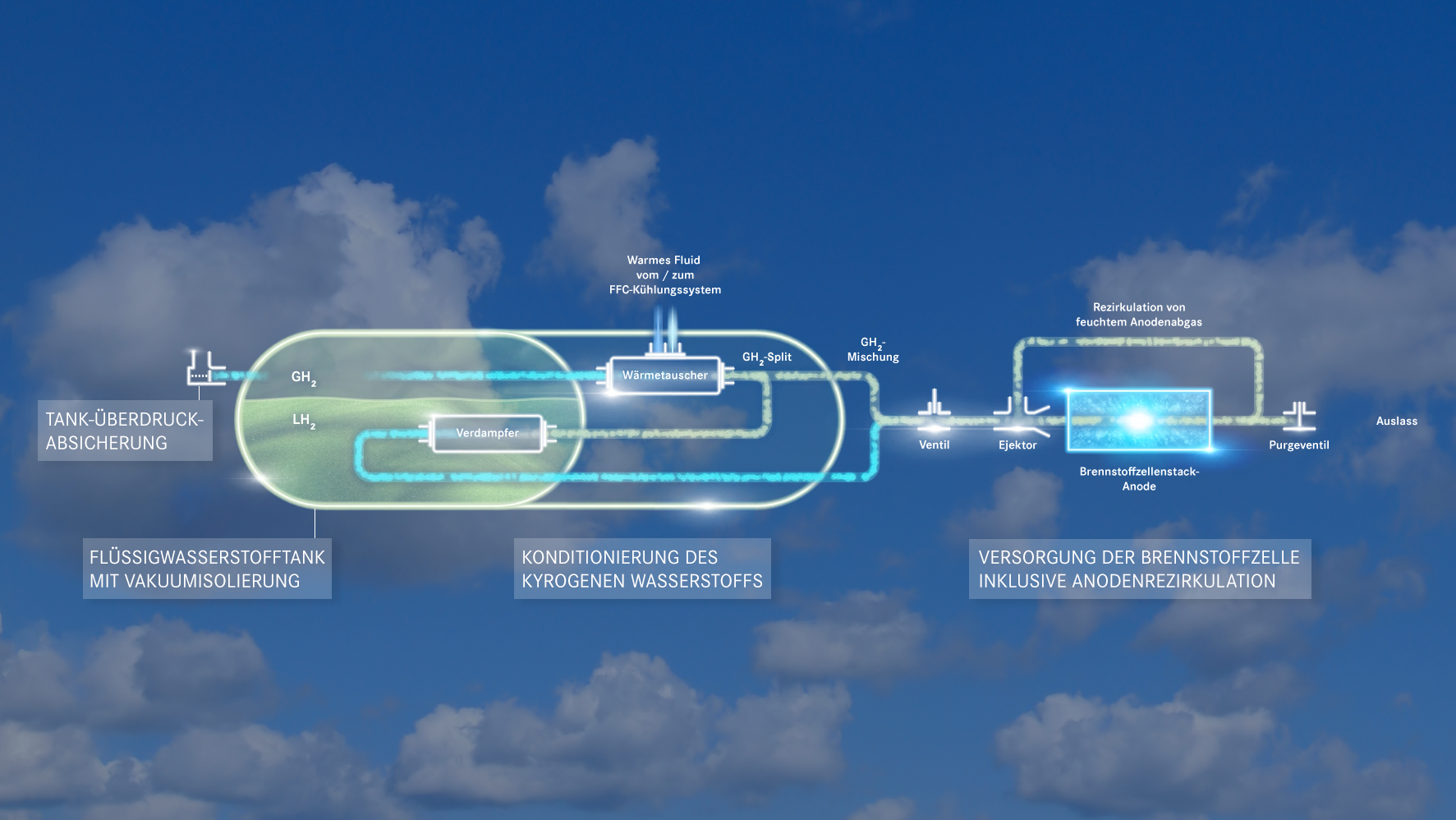

Wie wird der Wasserstoff in der FFC bereitgestellt und gespeichert?

Die MTU entwickelt zusammen mit ihrem Partner MT Aerospace ein komplettes Flüssigwasserstoff-Treibstoffsystem, das aus Tanks, Sensoren, Wärmetauschern, Ventilen, Sicherheitssystemen und Regelung besteht. Nachdem MTU und MT Aerospace die Wirksamkeit des Flüssigwasserstoffspeicher- und -versorgungssystems in verschiedenen Betriebsszenarien bewiesen hat, erfolgten durch die MTU in München Tests mit flüssigem Wasserstoff, dem FFC-Betriebsmedium. MT Aerospace hatte vorher für die Tests flüssigen Stickstoff verwendet, der aufgrund seiner physikalischen Eigenschaften einfacher zu handhaben ist. Die MTU-Testkampagne mit LH2 verlief erfolgreich und lieferte die Validation des Konzept einschließlich aller im Flugzeug benötigten Sensoren und Funktionen. Für 2026 sind Tests eines produktnahen FFC-Full-System-Demonstrators geplant - das Flüssigwasserstoffsystem ist dann ein zentraler Bestandteil.

- Flüssigwasserstofftank mit Vakuumisolierung: Speicherung flüssigen und gasförmigen Wasserstoffs (LH2 und GH2) bei T ~ -250°C in einem doppelwandigen vakuum-isolierten Tank.

- Konditionierung des kyrogenen Wasserstoffs: Nutzung der Stack-Abwärme zur Aufwärmung des H2 in einem Wärmetauscher. Nachverdampfung von GH2 mittels Rezirkulation eines warmen GH2-Teilstroms durch den im Tank befindlichen Verdampfer.

- Tank-Überdruckabsicherung: Überdruckabsicherung mittels federbelastetem Ventil

- Versorgung der Brennstoffzelle inklusive Anodenrezirkulation: Betriebspunktabhängige Dosierung von Wasserstoff mittels eines Ventils. Befeuchtung des Anoden-Eintrittsgases durch passive Rezirkulation von feuchtem Anoden-Abgas mit Hilfe eines Ejektors (Saugstrahlpumpe).

Welche Vorteile bietet der E-Motor?

Gemeinsam mit ihrer Tochtergesellschaft, dem E-Motorenhersteller eMoSys, entwickelt die MTU für die FFC einen hocheffizienten Elektromotor. Er wird den Propeller der zukünftigen Flugzeuge antreiben und hat mehrere Vorzüge: Der neue Motor wiegt gerade einmal 40 Kilogramm, hat einen Durchmesser von nur 300 Milimetern und liefert eine kontinuierliche Leistung von 600 Kilowatt. In die Architektur des Brennstoffzellensystems ist er effizient integriert. Seine Auslegung erlaubt die Verwendung mehrerer Brennstoffzellen-Stacks ohne den Einsatz aufwändiger Inverter.

Hocheffizient und kompakt: Der Elektromotor für die FFC wiegt nur 40 Kilogramm, liefert 600 Kilowatt Leistung und integriert sich optimal in das Brennstoffzellensystem.

Wo kann die FFC eingesetzt werden?

Die Fliegende Brennstoffzelle wird zunächst im regionalen Flugverkehr auf kürzeren Strecken zum Einsatz kommen. Die nächste FFC-Generation soll dann auf der Kurz- und Mittelstrecke fliegen.

Wie sehen die nächsten Entwicklungsschritte aus?

Seit Mitte Januar 2024 läuft das Clean-Aviation-Forschungsprojekt HEROPS (Hydrogen-Electric Zero Emission Propulsion System). Zielsetzung ist - aufbauend auf der FFC der MTU - Technologien für einen klimaneutralen, wasserstoffbetriebenen elektrischen Antriebsstrang zu entwickeln, der ab 2035 Regionalflugzeuge in die Luft bringt. Unter der Leitung der MTU wollen sieben Partner innerhalb von drei Jahren zunächst Antriebssysteme mit einer Leistung von bis zu 1,8 Megawatt analysieren und anschließend einen HEROPS-Ground-Demonstrator aufbauen. Damit soll die Machbarkeit der neuen, bahnbrechenden Technologien nachgewiesen und die Skalierbarkeit auf Leistungen zwischen zwei und vier Megawatt auf Basis einer modularen Antriebsarchitektur gezeigt werden. HEROPS-Industriepartner sind MT Aerospace, RTX’s Collins Aerospace, die Lufthansa Technik und Eaton. Die Forschungspartner sind das Royal Netherlands Aerospace Center (NLR) und die Technische Universität Wien.

Die Fliegende Brennstoffzelle reduziert die Klimawirkung um bis zu 95 Prozent. Da weder CO2- noch NOx-Emissionen ent-stehen und auch keine Partikel freigesetzt werden, ist die FFC nahezu emissionsfrei. Zudem ist der gesamte Antrieb deutlich leiser.

In München entstehen auf dem Werksgelände der MTU zwei FFC-Prüfstände. Die Stack-Testzelle inklusive Wasserstoffinfrastruktur sowie Kühlwasser- und Druckluftbereitstellung ist für Stacks mit einer elektrischen Leistung von über 500 Kilowatt pro Stack ausgelegt und soll 2025 erstmals laufen. Die zweite Testeinrichtung wird für das gesamte Antriebssystem errichtet.