innovation

Effizienter Fliegen mit faltbaren Flügeln

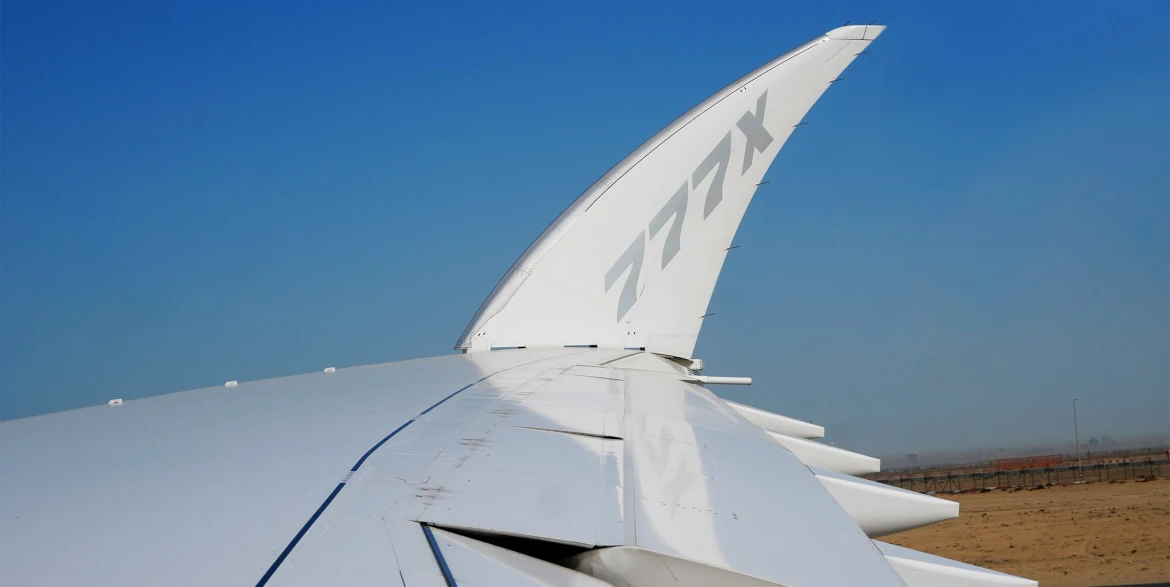

Faltbare, adaptive Tragflächen zählen – neben neuen Triebwerken – zu den wichtigsten Hebeln, um nachhaltiger fliegen zu können. Mit der Boeing 777X halten Klappflügel nun erstmals Einzug in die Passagierluftfahrt.

Autor: Andreas Spaeth | 6 Min. Lesezeit veröffentlicht am: 09.02.2026

Autor:

Andreas Spaeth

ist seit über 25 Jahren als freier Luftfahrtjournalist in aller Welt unterwegs, um Airlines und Flughäfen zu besuchen und über sie zu berichten. Bei aktuellen Anlässen ist er ein gefragter Interviewpartner in Hörfunk und Fernsehen.

Dieser Inhalt könnte Sie auch interessieren

Boeing 777X – der größte Zweistrahler der Welt

Im Januar 2020 flog die neue Boeing 777-9 mit ihren GE9X-Triebwerken das erste Mal. Die Indienststellung soll 2027 erfolgen.

Fast so lange, wie es Flugzeuge gibt, existiert auch das entsprechende Verfahren: Wenn am Boden der Platz knapp wird, konstruiert man Tragflächen so, dass sie sich hochklappen lassen. Denn nichts ist so sperrig wie weit ausladende Flügel – ohne die jedoch kein Flugzeug den Boden verlassen könnte. Entwickelt wurden Klappflügel für die Marinefliegerei, insbesondere für Flugzeuge auf Flugzeugträgern, wo der verfügbare Abstellplatz so kostbar ist wie nirgends sonst. Bereits 1913 entstand mit der Short Folder ein Doppeldecker, dessen Flügel sich erstmals einklappen ließen. 1935 folgte die Douglas Devastator, bei der der Pilot die Tragflächen hydraulisch und bequem per Knopfdruck aus dem Cockpit heraus falten konnte. Heute ist das Prinzip auch in der modernen Luftfahrt angekommen: Die Boeing 777-9 und künftig auch ihre kleinere Schwester, die 777-8, werden die ersten Passagierflugzeuge mit hochklappbaren Flügelspitzen sein.

Nach der Landung klappen die Flügelspitzen hoch

An beiden Tragflächenenden werden nach der Landung jeweils die äußeren 3,50 Meter automatisch hochgeklappt, sobald die Geschwindigkeit auf 50 Knoten (92 km/h) abgesunken ist. Der Grund ist einfach: Mit ihrer vollen Spannweite von 71,75 Metern würde die 777‑9 in die größte Flugzeugkategorie des sogenannten Code F fallen – gemeinsam mit Jumbos wie der Boeing 747 oder dem Airbus A380. Für diese Größenklasse gibt es jedoch auf vielen Flughäfen kaum noch Abstellflächen, und auf engen Rollwegen könnten zwei Flugzeuge dieser Dimension nicht aneinander vorbeikommen. Deshalb verwandelt sich die 777‑9 am Boden durch diesen Mechanismus kurzerhand in die kleinere Kategorie Code E – mit einer reduzierten Spannweite von „nur“ noch 64,80 Metern.

©Andreas Spaeth

©Andreas Spaeth

©Andreas Spaeth

Vor dem Beginn des Startlaufs betätigen die Pilot:innen oben an der Mittelkonsole im Cockpit einen mit Wingtips beschrifteten Drehschalter und bewegen ihn von Fold auf Extend – und schon klappen die Spitzen innerhalb von rund 20 Sekunden langsam hydraulisch herunter. Anschließend rasten Befestigungsbolzen ein, die ein unbeabsichtigtes Hochklappen der Flügel im Flug physisch verhindern. Zudem wird die Elektrik in diesem Bereich unterbrochen, sodass dort gar kein Strom mehr zur Verfügung stünde.

Auch bei Boeing existiert die Idee schon länger: „Das hatte man bereits in den Neunzigerjahren für die ursprüngliche Boeing 777 erwogen“, erinnert sich Claus Zeumer, Flugzeuganalyst bei der MTU Aero Engines in München. „Sie passte zwar in Code‑E‑Gates, aber mit hoch-klappbaren Flügeln hätten auch Code‑D‑Gates ausgereicht. Dafür hätte man jedoch relativ große Teile des Flügels hochklappen müssen – unter anderem Bereiche der Querruder. Das machte die Konstruktion komplex und damit letztlich unattraktiv.“

Die Spannweite der Boeing 777-9 ist über zehn Meter gewachsen

Die ersten Versionen des seit 1995 eingesetzten Zweistrahlers wiesen noch eine Spannweite von knapp 61 Metern auf, während die heute weit verbreitete 777‑300ER genau die für Code‑E‑Flugzeuge nötigen 64,80 Meter einhält. Nun legt die 777‑9 noch einmal fast sieben Meter zu – und das ist kein Zufall. „Tragflächen mit großer Spannweite sind einer der wichtigsten Faktoren für die Effizienzsteigerung zukünftiger Verkehrsflugzeuge“, erklärt Zeumer. „Eine große Spannweite ist nötig, um den induzierten Widerstand zu reduzieren. Dieser entsteht durch den Auftrieb und hängt im Wesentlichen vom Gewicht und der Spannweite ab.“

Ist der Flügel lang, schlank und weist er eine hohe Streckung auf, schafft das die besten Voraussetzungen für zweistellige Effizienzgewinne. „Neue Tragflächen sollten uns so viel Einsparung beim Treibstoffverbrauch – und damit bei der CO₂‑Reduktion – bringen, wie die nächste Triebwerksgeneration leisten wird“, sagt Sue Partridge, Chefin des Airbus‑Programms Wing of Tomorrow, das sich im britischen Bristol mit der Entwicklung neuer Tragflächentechnologien beschäftigt. Doch derartig optimierte Tragflächen bringen ihre ganz eigenen Herausforderungen mit sich.

„Neue Tragflächen sollten uns so viel Einsparung beim Treibstoffverbrauch – und damit bei der CO₂‑Reduktion – bringen, wie die nächste Triebwerksgeneration leisten wird.“

Chefin des Airbus‑Programms Wing of Tomorrow

Lernen vom Albatros: Freischwingende Flügelenden im Flug

„Das Problem dabei: Der längere, dünnere Flügel darf nicht zu schwer werden. Längere Flügel sind zunächst per se schwerer, und dieses Mehrgewicht droht die Vorteile der höheren Spannweite wieder zunichtezumachen“, gibt Zeumer zu bedenken. „Aus diesem Grund werden Technologien benötigt, die die Strukturlasten reduzieren.“ Eine solche Technologie sind im Flug variable Klappflügel – und Airbus wird das Prinzip 2026 erstmals auch erproben. Für das Vorhaben hat Airbus UpNext, eine Tochterfirma von Airbus, ein Serienmodell des Businessjets Cessna Citation VII erworben und nach ersten Flugtests im Ursprungszustand die ursprünglichen Tragflächen mit ihrer Spannweite von 16 Metern entfernt.

Stattdessen wurden im Rahmen aufwändiger Umrüstungsarbeiten neue, insgesamt um vier Meter längere und deutlich schlankere Flügel mit höherer Streckung angebracht. Ihr Clou: Das äußere Drittel beider Tragflächen lässt sich nicht nur am Boden hochklappen, um Platz zu sparen, sondern dank semi‑aeroelastischer Scharniere auch im Flug freischalten. Dadurch können die Flügelenden frei auf und ab schwingen – ähnlich wie beim Albatros, dessen herausragende Flugeigenschaften auch darauf beruhen, dass er die Enden seiner langgestreckten Flügel während des Flugs flexibel an die aerodynamischen Bedingungen anpasst.

An Bord des Testflugzeugs erkennen Lidar-Sensoren Turbulenzen und Böen und entriegeln daraufhin die Scharniere. Die dann frei beweglichen Flügelenden reduzieren die Lasten, die sonst auf die Flügelwurzeln wirken würden. Dadurch kann die gesamte Flügelstruktur leichter ausgelegt werden – was erheblich weniger Gewicht bedeutet und zusammen mit dem Effizienzgewinn der verlängerten Flügel bis zu zehn Prozent Treibstoff einsparen soll. Airbus hat dieses Prinzip bereits 2020 im Rahmen des AlbatrossONE‑Testprogramms an einem ferngesteuerten Modellflugzeug auf Basis einer modifizierten A320 demonstriert.

©Airbus

AlbatrossONE im Flug: Lidar-Sensoren erkennen Turbulenzen und aktivieren frei bewegliche Flügelenden – das reduziert Lasten, senkt Strukturgewicht und soll bis zu zehn Prozent Treibstoff einsparen.

Angewinkelte Flügel reduzieren die Last auf Tragfläche und Zelle

„Wenn man ohnehin ein Gelenk im Flügel hat, um ihn am Boden hochzuklappen, dann kann man einen Mechanismus integrieren, der den Außenflügel bei starken Böen im Flug automatisch anwinkelt“, erklärt Zeumer. „Damit reduziere ich den Auftrieb am Außenflügel – und damit die Biegebelastung des Flügels – deutlich.“ Ein so entlasteter Flügel ist eine Möglichkeit, leichter und damit effizienter zu bauen. „Wichtig ist dabei, dass der längere, schlankere Flügel beim Gewicht im Rahmen bleibt. Wenn er zu schwer ist, werden die Effizienzvorteile der höheren Spanweite wieder aufgefressen“, so Zeumer.

Airbus UpNext plant, die Testflüge mit dem umgerüsteten Citation‑Jet ferngesteuert und ohne Pilot:innen an Bord durchzuführen. So lassen sich lange Zulassungsverfahren umgehen und die Technologie bei Versuchsflügen bis an ihre Grenzen testen. Das Testflugzeug dient dabei lediglich als verkleinertes Abbild eines künftigen Schmalrumpfflugzeugs der nächsten Generation. Dessen Spannweite würde umgerechnet rund 50 Meter betragen – vergleichbar mit der Boeing 787. Heutige Mittelstreckenflugzeuge wie die Familien A320neo und Boeing 737‑MAX kommen dagegen auf knapp unter 36 Meter Spannweite. „Die Flügellänge dieser Flugzeuge ist durch die Bodeninfrastruktur begrenzt und damit etwas geringer, als es für den Verbrauch ideal wäre. Das zeigt schon der Vergleich zur deutlich kleineren, aber moderneren Embraer E195‑E2, die trotz ihrer geringeren Größe ebenfalls über 35,1 Meter Spannweite verfügt“, erklärt Zeumer.

Airbus untersucht derzeit Flügellängen zwischen 45 und 52 Metern – Abmessungen, mit denen die meisten Gates auf den Vorfeldern heutiger Flughäfen nicht mehr in Frage kommen. „Die nächste Generation von Single‑Aisle‑Flugzeugen wird auf jeden Fall Klappflügel haben“, ist sich Zeumer sicher. „Ob man den Klappmechanismus auch im Flug zur Lastminderung einsetzen wird, bleibt abzuwarten.“