innovation

Smart Factory in der Luftfahrt: Komplizierter, aber lohnend

Luftfahrtunternehmen müssen zusätzliche Herausforderungen auf dem Weg zur intelligenten Produktion meistern. MTU Aero Engines zeigt, dass sich der Aufwand lohnt.

07.2020 | Autor: Denis Dilba | 4 Min. Lesezeit

Autor:

Denis Dilba

studierte Mechatronik, besuchte die Deutsche Journalistenschule und gründete das digitale Wissenschaftsmagazin Substanz. Er schreibt über verschiedenste Themen aus Technik und Wissenschaft.

Als Ulrich Peters 1985 bei der MTU Aero Engines anfing, war die Smart Factory noch Lichtjahre entfernt. „Jede Abteilung hatte damals genau einen Computer. Wer ihn nutzen wollte, musste sich über eine Liste den Platz reservieren“, erinnert sich der heutige Bereichsleiter Produktion. Wenn man in dieser alten Welt eine Produktionshalle betrat, standen dort dutzende Maschinen, die als einzelne Systeme nichts miteinander zu tun hatten. Zwischen ihnen arbeitete eine Vielzahl von Menschen. Die einen bedienten die Anlagen, die anderen sorgten für die Versorgung mit Rohmaterialien und Werkzeugen, wieder andere führten teilweise mehrfach Fertigungserprobungen durch oder befassten sich im Fall von Abweichungen mit der Ermittlung und Beseitigung der Ursachen. Dann trat der Computer seinen Siegeszug an, der aufgrund der zunehmenden Vernetzung durch das Internet weiter beschleunigt wurde. Heute ist die MTU-Produktion in vielen Bereichen hochgradig digitalisiert. Das Ziel dieser Entwicklung: die Smart Factory.

Cyber-physikalische Produktionssysteme entscheiden autonom

Hinter der Vision der intelligenten Fabrik steckt eine Fertigung, die per zunehmender künstlicher Intelligenz autonom agieren kann – also weitgehend ohne menschliche Eingriffe in den direkten Produktionsprozess funktioniert. Sie soll nicht nur die Produktionskosten senken, die Entwicklungszyklen verkürzen und die Prozessstabilität verbessern, sondern gleichzeitig auch höhere Produktionsmengen ermöglichen. Die Maschinen in der Smart Factory sind daher nicht nur digital, sondern auch mechanisch miteinander vernetzt. Mit Hilfe von Sensoren und smarten Algorithmen erkennen sie die aktuelle Ist-Situation, vergleichen diese mit den Vorgaben der digitalen Bauteildefinition und passen ihre Programme entsprechend an. Experten wie Peters sprechen von sogenannten cyber-physikalischen Systemen. Diese smarten Maschinen werden schon heute nicht mehr einzeln von Mitarbeitern bedient oder mit Bauteilen bestückt. Moderne Produktionsmaschinen hängen an einem Logistiksystem, das zentral von einigen wenigen Mitarbeitern mit Arbeitsmaterial versorgt wird.

Auch bei der MTU laufen solche Fertigungsanlagen schon heute zum Teil mehrere Tage völlig autonom. „Wir sind dem Ziel der Smart Factory schon deutlich nähergekommen“, sagt Peters. Trotzdem werde es noch eine Herausforderung, in den kommenden Jahren alle Teile der Fertigung auf Smart-Factory-Niveau zu bringen. Das liegt vor allem daran, dass es nicht „die“ Smart Factory gibt. Sie ist vielmehr je nach Branche und auch je nach Stand der Digitalisierung des jeweiligen Unternehmens unterschiedlich ausgeprägt. Eine Blaupause zur Umsetzung sucht man vergeblich. „Gerade die Luftfahrtindustrie weist einige Besonderheiten gegenüber anderen Branchen auf, die den ohnehin nicht einfachen Weg zur Smart Factory noch etwas aufwendiger werden lassen“, sagt Richard Maier, Leiter der Produktionsentwicklung bei der MTU Aero Engines. Da wären zum Beispiel die wesentlich längeren Produktlebenszyklen und geringeren Stückzahlen zu nennen, so Maier.

Die Luftfahrtbranche hat erhöhte Anforderungen an die Smart Factory

Anders ausgedrückt: Die Luftfahrtbranche baut weniger Produkte, die länger halten. „Bei Triebwerken gehen wir von Lebensdauern von 25 bis 30 Jahren aus“, sagt Peters. Zum Vergleich: Bei Automobilunternehmen beträgt der Produktzyklus ca. 5 bis 7 Jahre. Die Autobauer sind daher bei der Umsetzung der Smart Factory bereits weiter fortgeschritten. „Um erst etliche Prototypen zu bauen und dann Nullserien und Testläufe zu fahren, sind unsere Produkte zu teuer“, sagt Peters. Und bei sehr geringen Stückzahlen bis hin zur Einzelfertigung – die sogenannte Losgröße 1 – sind die Flexibilitäts- und Genauigkeitsanforderungen an unsere Anlagen deutlich höher. „Wir müssen auch einzelne Bauteile fertigen können, ohne den kompletten Produktionsablauf zu stören“, erklärt Peters.

Auch die Fertigung von Turbinenschaufeln per Roboter läuft bereits vollkommen ohne menschlichen Eingriff.

Frei bewegliche mobile Robotersysteme werden bald für die vollautomatisierte Lagerung von Bauteilen und Werkzeugen sorgen.

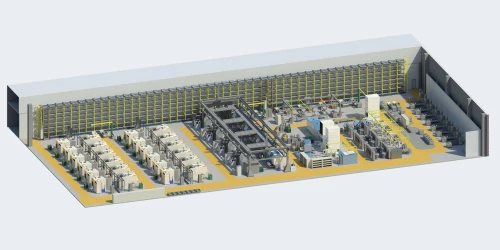

Automatisierte Bliskproduktion

Die Blisks für die Pratt&Whitney GTF™ Triebwerksfamilie werden in einer neu errichteten Fertigungshalle mit einem hohen Automatisierungsgrad produziert. Zur Interaktion ...

Gleichzeitig gelten für Luftfahrtprodukte, im Speziellen für Triebwerkskomponenten, deutlich höhere Anforderungen an Qualität und Sicherheit und damit etwa auch an die Fertigungsüberwachung und die Dokumentationspflichten – was die Smart Factory dort teuer macht. Weitere Schwierigkeiten beschreibt Dr. Martin Roth, Fachexperte für Industrie-4.0-Projekte bei der MTU Aero Engines: „Unsere Fertigungsprozesse unterliegen strengen Vorgaben und werden nach der Zertifizierung eingefroren. Daher können wir Abläufe oder Parameter nicht einfach ändern, da dies eine erneute und kostenintensive Prozessabnahme bedeutet.“ Dazu kommen hohe Auflagen an die Cybersicherheit. Neben einer akribischen Wirtschaftlichkeitsrechnung brauchen Smart-Factory-Einzelprojekte daher vor allem Zeit. Technologien, wie Sensorik, 3D-Druck, Big-Data-Analysen und allen voran die Simulation per digitalem Zwilling, seien aber nun soweit fortgeschritten, dass sich viele Smart-Factory-Projekte trotz der zusätzlichen Hürden auch für die Luftfahrtbranche rechnen, so Peters.

An mehr smarter Automatisierung führt in Zukunft kein Weg vorbei

In immer mehr Bereichen hat die MTU sowieso keine Wahl mehr: „Beim Getriebefan geht es schon heute nicht mehr ohne smarte Automatisierung. Wir hätten sonst keine Chance, die eng tolerierten Bauteile prozessstabil herzustellen und auf die geforderten Stückzahlen zu kommen“, sagt Peters. Der erfolgreiche MTU-Kurs auf die Smart Factory bedeute übrigens mitnichten Stellenabbau, so der Bereichsleiter Produktion. „Wir haben die Zahl unserer Mitarbeiter in den letzten Jahren stark aufgestockt.“