innovation

Turbo Simulation für die Triebwerksentwicklung

Leise, energiesparend, emissionsarm und sicher sollen Triebwerke sein – und schneller am Markt. Die Beschleunigung der Strömungssimulation trägt dazu bei.

10.2019 | Autorin: Monika Weiner | 4 Min. Lesezeit

Autorin:

Monika Weiner

arbeitet seit 1985 als Wissenschaftsjournalistin. Die Diplomgeologin interessiert sich vor allem für neue Entwicklungen in Forschung und Technik sowie deren gesellschaftliche Auswirkungen.

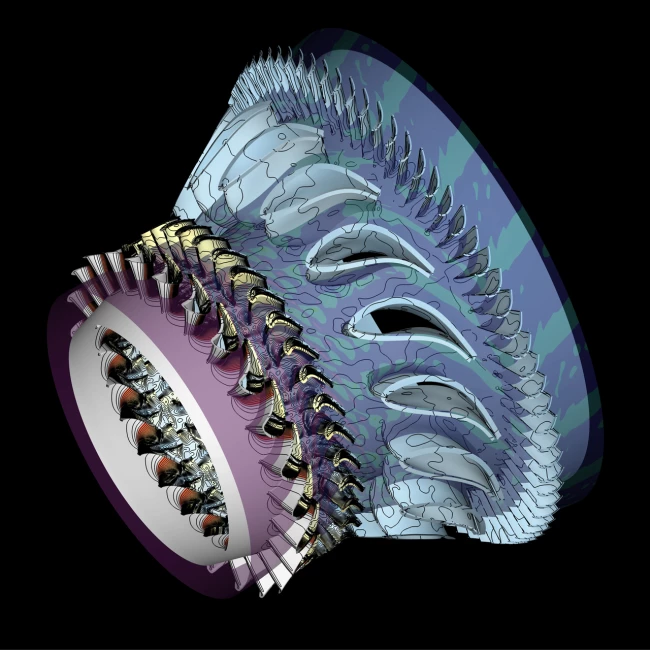

Ohne Luft kein Vortrieb. Der hochkomplexe Aufbau eines Triebwerks dient letztlich dem Zweck, Luft in die richtigen Bahnen zu lenken: sie anzusaugen, zu verdichten, im Kerntriebwerk weiter aufzuladen und schließlich diese hochenergetisierte Luft in der Niederdruckturbine zu entspannen und so dem Fan die notwendige Energie zur Schuberzeugung zu geben. Ein Ziel der Triebwerksentwickler ist es dabei, die Luftströmung zu optimieren, denn diese entscheidet über Wirkungsgrad, Geräuschentwicklung sowie auch über wesentliche Randbedingungen für die Lebensdauer der Komponenten.

Triebwerksentwicklung am Bildschirm

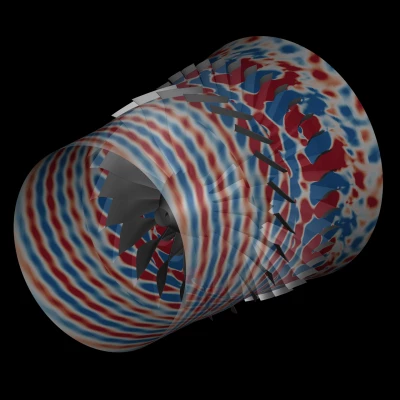

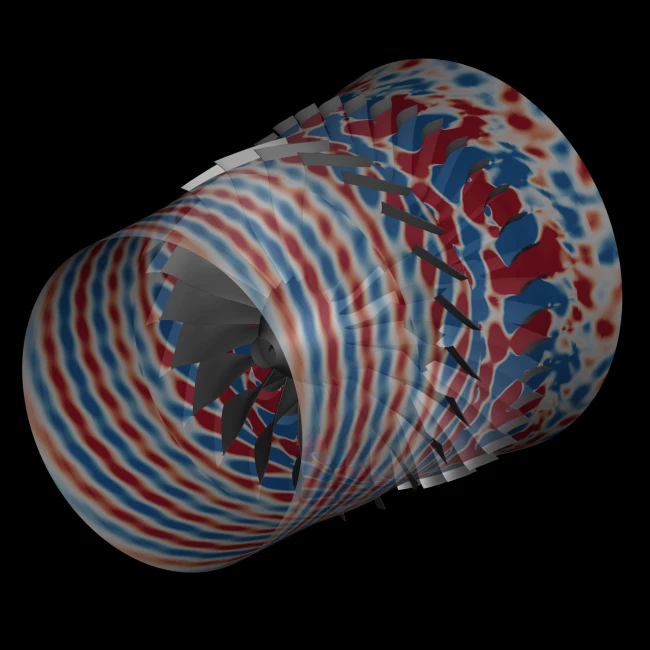

Die aufwendige Vollkranzrechnung mit dem Zeitbereichslöser zur Verifizierung kann mit der HB Methode um 2 Größenordnungen schneller durchgeführt werden.

Die aufwendige Vollkranzrechnung mit dem Zeitbereichslöser zur Verifizierung kann mit der HB Methode um 2 Größenordnungen schneller durchgeführt werden.

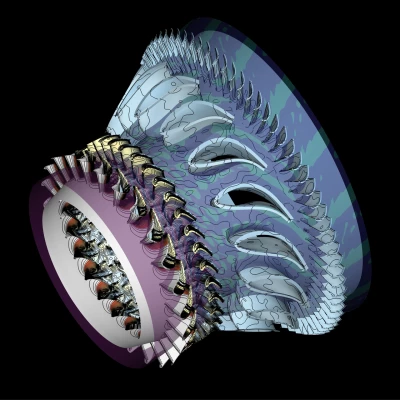

Die Entwicklungsingenieure bei der MTU Aero Engines können diese Zusammenhänge bewerten, schon bevor auch nur ein Bauteil gefertigt und getestet wird: Ein Simulationsprogramm liefert alle nötigen Informationen. Wird die Form der Turbinen‑ oder Verdichterschaufeln verändert, erscheint auf dem Bildschirm ein dreidimensionales Bild der Strömungslinien, das die Bewegung der Luft darstellt. Ein Tastaturbefehl reicht aus, um auch die Temperatur der Schaufeln sichtbar zu machen, sowie den Druck, der auf Vorder‑ und Rückseite einwirkt. Aus diesen Informationen berechnet das Programm den Wirkungsgrad. Gleichzeitig wird ermittelt, welchen Schwingungen die Bauteile während des Betriebs ausgesetzt sind und ob akustische Wellen erzeugt werden, die zu unzulässiger Lärmbelastung führen.

Die Simulationssoftware, die all dies ermöglicht, haben die Ingenieure der MTU zusammen mit Forschern vom Institut für Antriebstechnik des Deutschen Zentrums für Luft‑ und Raumfahrt DLR entwickelt. „Das DLR, einer unser wichtigsten Technologiepartner, ist führend auf dem Gebiet der Antriebstechnik und bringt neueste Forschungsergebnisse aus der Aerodynamik, ‑akustik und ‑elastik ein“, erklärt Dr. Edgar Merkl, zuständig für Technologie-Kooperationen bei der MTU. Seit mehr als 20 Jahren arbeiten die Teams gemeinsam an TRACE – die Abkürzung steht für Turbomachinery Research Aerodynamic Computational Environment. „Mit dem Simulationstool können wir jetzt Strömungsvorgänge und ihre Auswirkungen auf das Gesamtsystem sehr schnell detailliert darstellen und auswerten. Das hilft uns, aerodynamisch gut ausgelegte Produkte zu entwickeln.“

Maßgeschneiderte Lösungen

Weltweit nutzen die Hersteller von Gasturbinen und Triebwerken Simulationsprogramme. Sie werden „Strömungslöser“ genannt, weil sie Lösungen für die komplizierten Strömungsfelder errechnen. „Die kommerziell verfügbaren Programme bieten jedoch meist nur standardisierte Lösungsansätze. TRACE hingegen ist zugeschnitten auf unsere ganz speziellen Anforderungen und wird ständig weiterentwickelt. Dank der strategischen Kooperation mit dem DLR haben wir uneingeschränkte Nutzungsrechte – ein echter Wettbewerbsvorteil“, betont Merkl.

Durch den engen Austausch mit der MTU haben wir Zugang zu den industriellen Luft- und Raumfahrtprogrammen und wir bekommen ständig Feedback aus der Praxis.

Und auch das DLR profitiert von der Zusammenarbeit: „Durch den engen Austausch mit der MTU haben wir Zugang zu den industriellen Luft‑ und Raumfahrtprogrammen und wir bekommen ständig Feedback aus der Praxis“, erklärt Dr. Edmund Kügeler vom DLR-Institut für Antriebstechnik. „Die Testergebnisse und Validierungen der Anwender helfen uns, die Modelle weiterzuentwickeln.“

Berechnungen jenseits der klassischen Mathematik

Und so wurde TRACE von Jahr zu Jahr leistungsfähiger. Mit Hilfe des Simulationstools lassen sich heute nicht nur laminare, sondern auch turbulente Luftströmungen sowie deren zeitlicher Verlauf – also die 4. Dimension – darstellen. „Die Berechnungen sind extrem aufwändig. Sie basieren auf nichtlinearen Gleichungen, die mit Bleistift und Papier nicht lösbar sind. Man braucht numerische Verfahren, die sich in vielen Rechenschritten einem Ergebnis schrittweise annähern“, erläutert Dr. Nina Wolfrum. Die Ingenieurin leitet das Team Aero‑CFD‑Methoden bei der MTU. CFD steht für Computational Fluid Dynamics, zu Deutsch: numerische Strömungsmechanik. Um die Strömungsverhältnisse in Turbine oder Verdichter zu simulieren, muss das Simulationsprogramm die numerischen Berechnungen für Millionen von Punkten durchführen.

Das Simulationstool TRACE erlaubt die Optimierung von Triebwerken. Das Modul Harmonic Balance beschleunigt die Berechnungen um den Faktor Hundert.

TRACE kann den Aerodynamik‑Designern binnen Stunden ein vierdimensionales Strömungsmodell liefern. Dabei hilft ein mathematischer Trick: Strömungen im Triebwerk verändern sich periodisch. Rotierende und stehende Bauteile in der Turbine und im Verdichter beispielsweise bewegen sich zwar relativ zueinander, aber immer auf dieselbe Weise im Kreis. Diese Periodizität nutzt die „Harmonic Balance Methode“. „Die Strömungslösung wird durch Wellen repräsentiert, die sich überlagern. Der zeitliche Verlauf der Strömung in einem Triebwerk kann in der Regel mit wenigen dieser Wellen beschrieben werden“, erklärt Wolfrum.

„Auf diese Weise lassen sich Strömungsmodelle hundertmal schneller berechnen als mit klassischen, zeitauflösenden Verfahren.“

Fernziel: virtueller Prüfstand @ DLR‑SG

Die neuen, schnellen Simulationsverfahren helfen den Aerodynamik‑Designern bereits heute bei der Optimierung von Turbinen‑ und Verdichterschaufeln. Doch für die Strategen bei der MTU ist das zugleich ein weiterer Schritt: Ihr Fernziel ist die Simulation des kompletten Triebwerkes. „Ein solcher virtueller Prüfstand würde uns helfen, Triebwerke als Ganzes noch effizienter, zuverlässiger und emissionsärmer sowie wirtschaftlicher zu machen“, resümiert Merkl. Dieses Ziel wird in Zusammenarbeit mit dem 2018 neu gegründeten DLR Institut für Test und Simulation Gastrurbine (DLR‑SG) verfolgt. „TRACE leistet hierzu einen wichtigen Beitrag.“