innovation

MTU-Bürstendichtungen von nun an im Raumfahrt-Einsatz

Mit der Übertragung ihrer Bürstendichtungstechnologie für eine Anwendung aus der Additiven Fertigung ermöglicht die MTU die Produktion extrem dünnwandiger Raumfahrtbauteile.

Autor: Thorsten Rienth | 2 Min. Lesezeit veröffentlicht am: 12.09.2019

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT. Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

Bei den Bauteilen, die die Münchner ArianeGroup GmbH ins Weltall schickt, zählt jedes Gramm. Extrem dünnwandig sind sie deshalb konstruiert, oft mit innenliegenden Strukturen versehen. So hochkomplex, dass sie sich mit herkömmlichen Fertigungsverfahren kaum mehr herstellen lassen. Dies sind die Momente, in denen Produktionstechnologen wie Dr. Fabian Riss und Dominik Scherer von der ArianeGroup nur noch mit 3D-Druck weiterkommen. Design-driven Manufacturing heißt das Stichwort, designorientierte Fertigung.

Technisch betrachtet handelt es sich dabei um dreidimensionale Schweißvorgänge. Anstatt Werkstücke aus festen Blöcken zu fräsen, baut die Additive Fertigung diese Schicht für Schicht aus Metall-, Kunststoff- oder Verbundstoffpulver auf. Beschichterklingen tragen dazu hauchdünne Pulverschichten auf Bauplattformen auf. Ein starker Laser schmilzt das Material exakt an jenen Stellen zusammen, die ihm die computergenerierten Bauteil-Konstruktionsdaten vorgeben. So wächst das Bauteil Schicht für Schicht von unten nach oben, je nach Anwendung in Schritten von wenigen Mikrometern.

Doch selbst diese ausgeklügelte Technik stößt bei den dünnwandigen Raumfahrtbauteilen an ihre Grenzen. „Bei den konventionellen festen Beschichterklingen führte eine Berührung von Bauteil und Klinge oft zum Prozessabbruch“, erklärt Ingenieur Riss. „Das bedeutete jedes Mal ein Ausschussbauteil – und den Verlust wertvoller Produktionszeit.“

Hier kam die MTU und ihre Bürstendichtungen ins Spiel. In Form von tausenden millimeterbruchteildünnen zur Bürste gewickelten und geschnittenen Drähten bilden sie sehr flexible Dichtungen für Triebwerke sowie Dampf- und Industriegasturbinen. Entsprechend geformt passen sie sich nahezu perfekt an die abzudichtenden Flächen an – und sind dennoch hochrobust.

„Wenn wir es schaffen, die Technologie für die Anwendung als Beschichterklinge in 3D-Druckmaschinen zu übertragen“, dachte sich Dr. Stephan Pröstler, Projektmanager für Bürstendichtungen, „dann hätten wir womöglich das Problem mit den abbrechenden Beschichterklingen bei den dünnwandigen Raumfahrtbauteilen gelöst.“

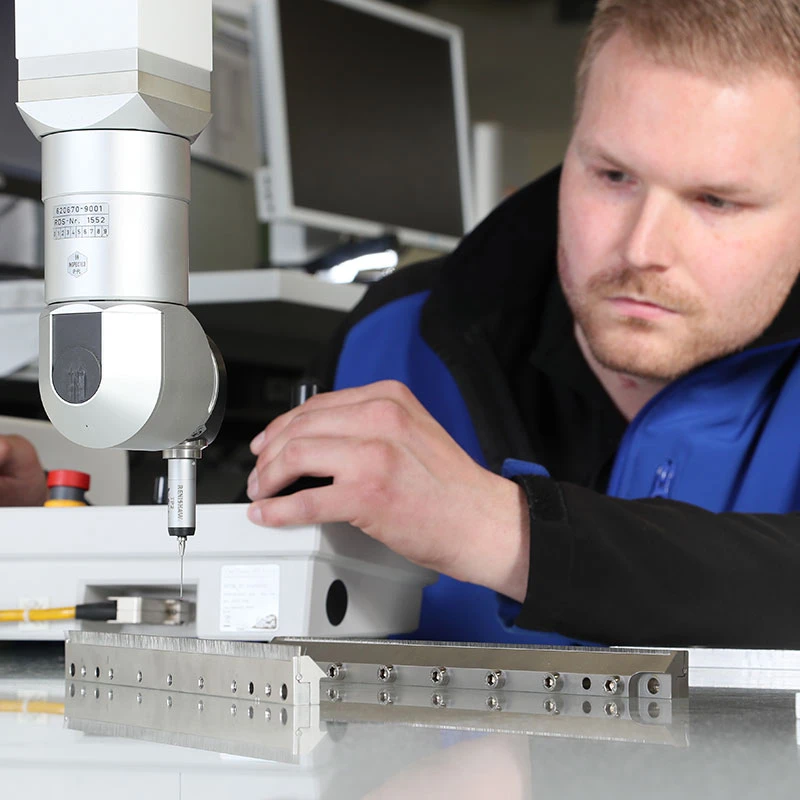

Die längliche Beschichterklinge für 3D-Drucker wird bei der Ariane Group eingesetzt.

Es wäre nicht das erste Mal, dass Deutschlands führender Triebwerkshersteller seine Dichtungsexpertise für Anwendungen im allgemeinen Maschinenbau adaptiert, darunter Pumpen, Werkzeug- und Sondermaschinen, Automobilindustrie, Schiffsbauanwendungen oder Kohlemühlen. Zudem verfügt die MTU über einen Entwicklungs- und Produktionsbereich für Additive Fertigung, zum Beispiel, um Boroskopaugen für die Getriebefan-Triebwerksfamilie herzustellen. MTU-Mann Pröstler weiß also, wovon er spricht.

In Zusammenarbeit mit den Kollegen aus der Additiven Fertigung hält der Entwickler einige Monate später ein silbern glänzendes Bauteil in den Händen. Es sieht aus wie ein flacher Metallbesen ohne Stiel: Aus einem ursprünglich als Bürstendichtung gedachten Streifen ist eine längliche Beschichterklinge für 3D-Druckmaschinen geworden. Mit passenden Schnittstellen für den Einbau in den 3D-Druckern der ArianeGroup.

Mittlerweile befindet sich der Abzieher dort im robusten Serieneinsatz. „Die Standzeit des Bürstenabziehers ist sehr hoch“, berichtet Ingenieur Scherer. „Die Bauteile, die wir mit ihm produzieren, hätten wir mit einer festen Klinge nur bedingt oder mit hohem Prozessentwicklungsaufwand fertigen können.“