aviation

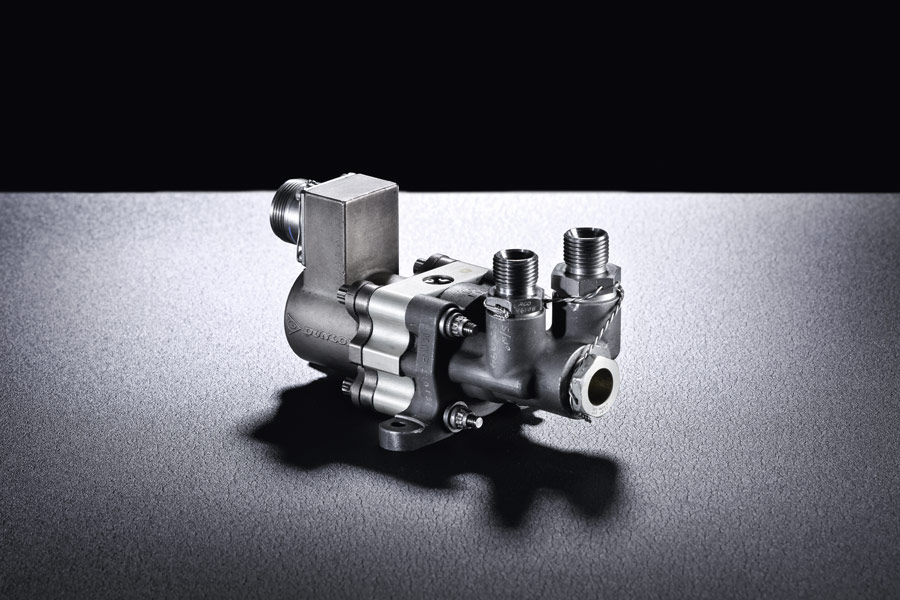

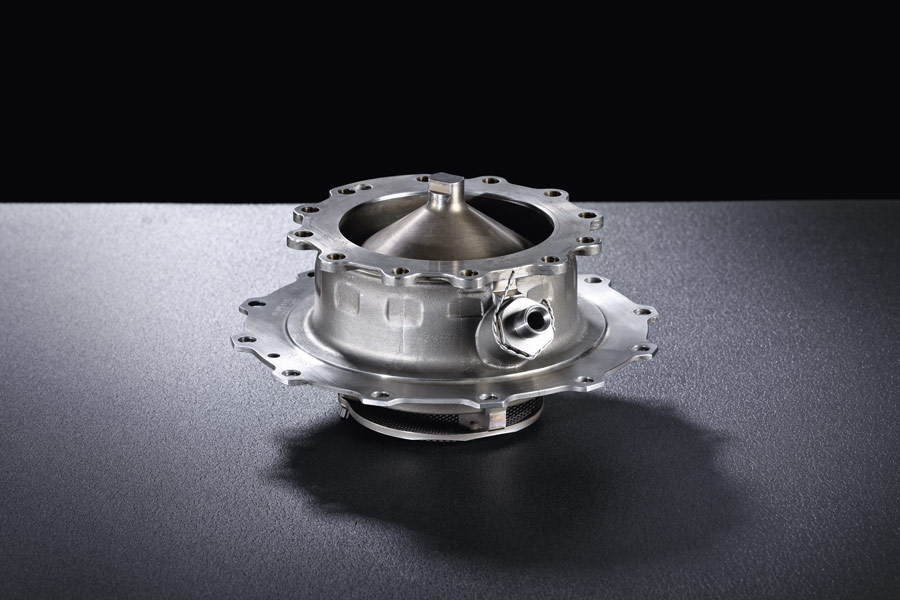

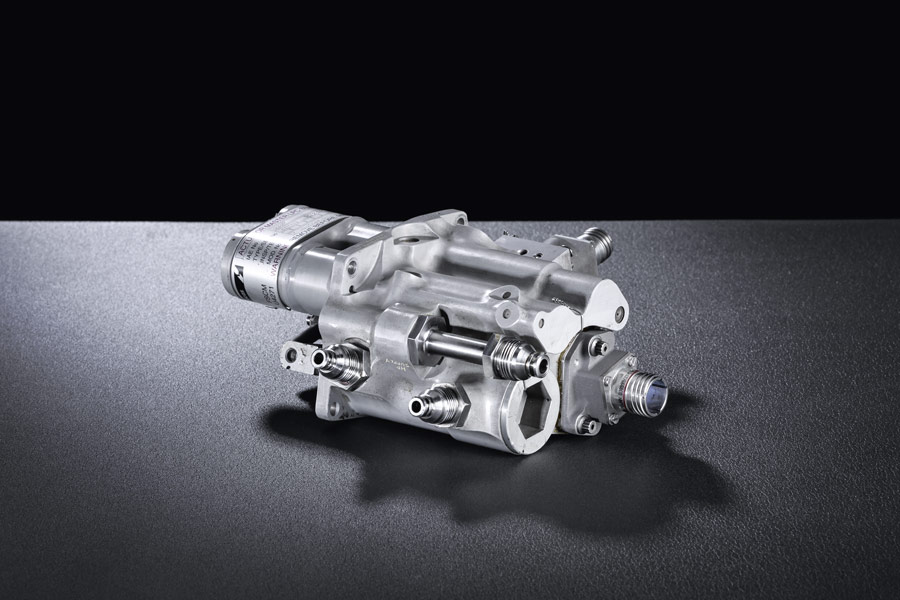

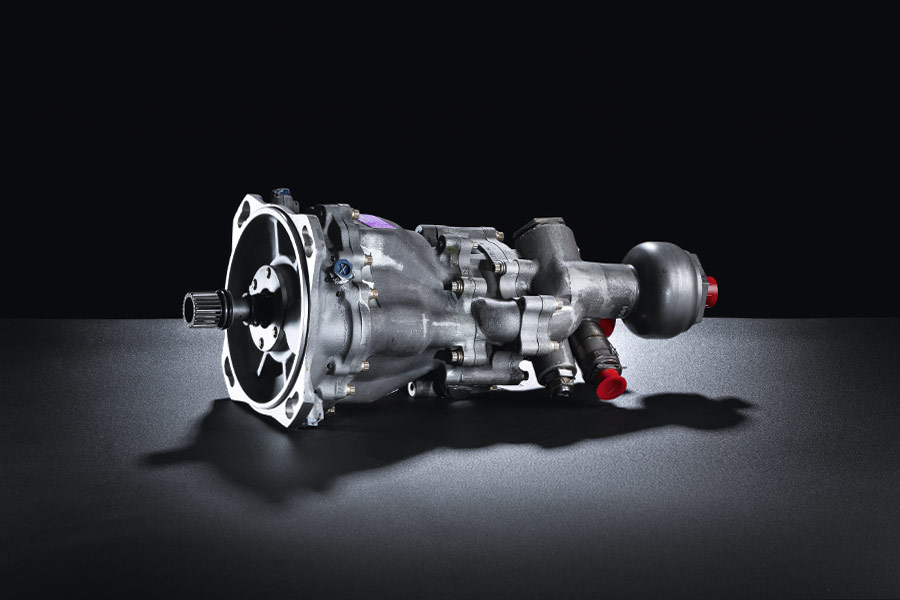

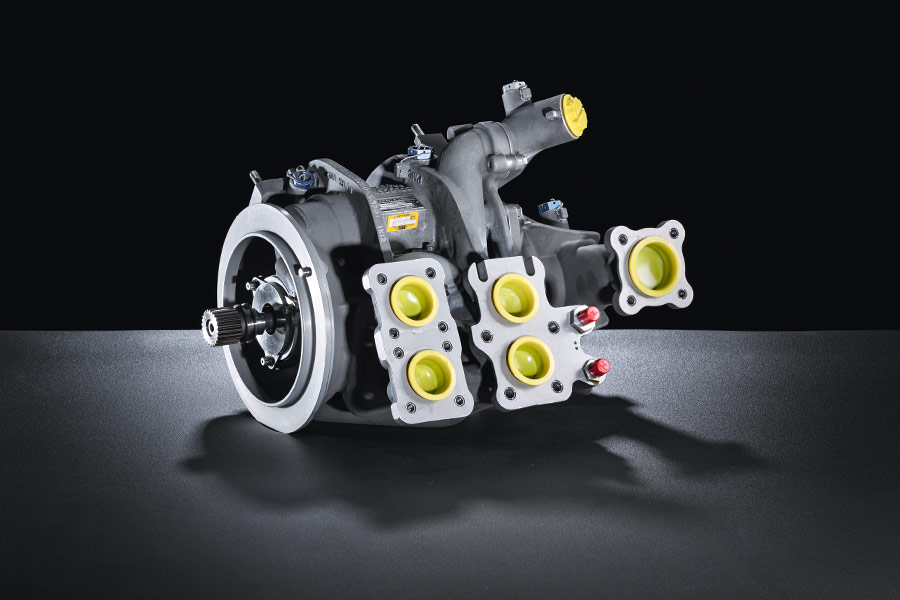

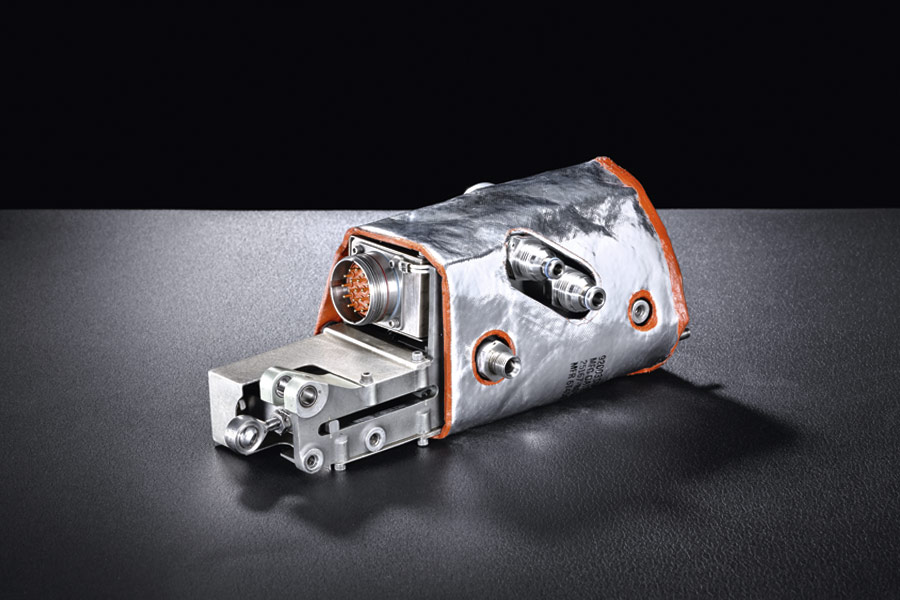

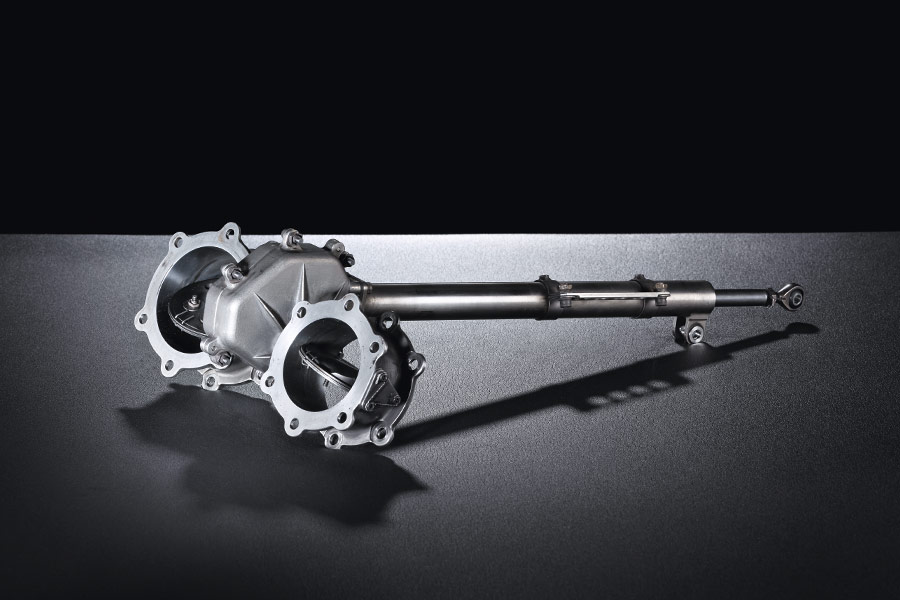

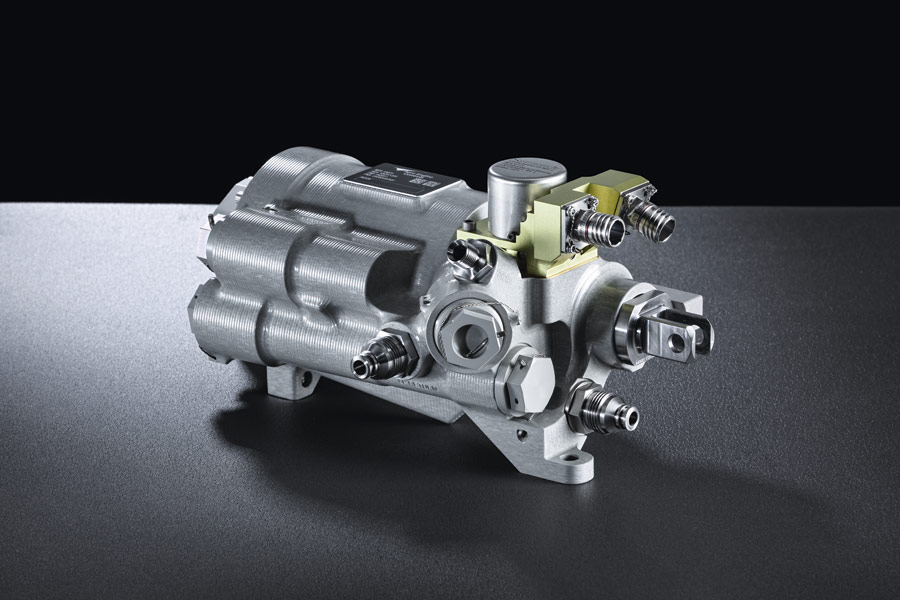

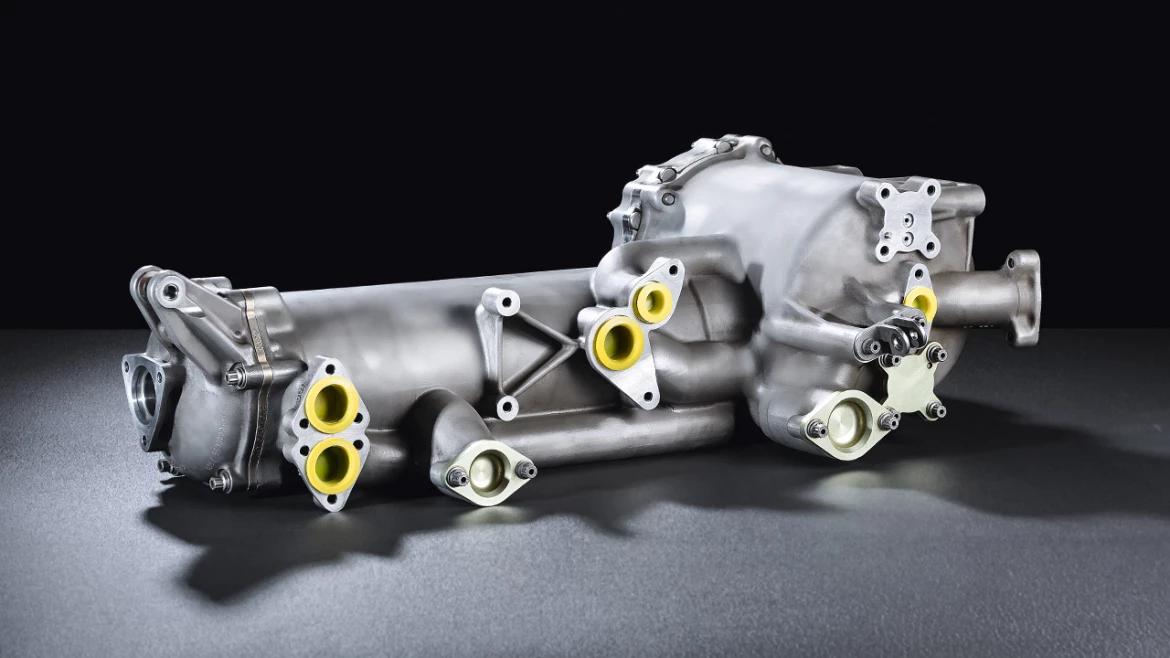

Anbaugeräte für Triebwerke: Anlasser, Pumpe, Sensor, Ventil

Es gibt hunderte unterschiedliche Anbaugeräte für Triebwerke.

Dementsprechend anspruchsvoll und komplex ist die Aufgabe, sie schnell und zuverlässig reparieren zu können.

11.2017 | Autor: Denis Dilba | 7 Min. Lesezeit

Autor:

Denis Dilba

studierte Mechatronik, besuchte die Deutsche Journalistenschule und gründete das digitale Wissenschaftsmagazin Substanz. Er schreibt über verschiedenste Themen aus Technik und Wissenschaft.

Wenn man sich ein Flugtriebwerk mit seinen Verdichtern, Turbinen und der Brennkammer als menschliches Herz vorstellt, entsprechen die sogenannten Accessories ziemlich gut den Kranzgefäßen. Ähnlich wie das Arteriengeflecht, das den Herzmuskel umschließt, sind die auf Deutsch auch als Anbaugeräte bekannten Bauteile rund um das eigentliche Triebwerk angeordnet. Und genau wie beim Herzen auch übernehmen die sich in zahlreiche Untergruppen auffächernden Accessories lebenswichtige Funktionen. Sind sie defekt, droht dem Triebwerk demnach so etwas wie ein Infarkt: Das Triebwerk kann nicht sicher betrieben werden, das Flugzeug muss außerplanmäßig landen oder gleich am Boden bleiben. Dann steigen mit jeder Minute die Betriebskosten.

Christian Ludwig und sein Team sorgen dafür, dass dieser Fall möglichst gar nicht erst eintritt. „Und falls doch, sind wir diejenigen, die das Flugzeug am schnellsten wieder in die Luft bringen können“, sagt der Director Accessories Operations bei der MTU Maintenance Canada in Richmond. Hier, unmittelbar vor den Toren Vancouvers und seinem internationalen Flughafen, hat die MTU ihr Accessories Repair Center of Excellence (ARC) aufgebaut. Wollte man zu Anfang einfach nur die Accessories-Aktivitäten innerhalb der MTU bündeln – wofür man die Fähigkeiten bei der Reparatur der Anbaugeräte kontinuierlich durch Investitionen in Personal und Infrastruktur ausbaute – erkannte man schnell die Möglichkeiten, daraus ein gut laufendes, eigenes Geschäft zu machen.

Enorme Komplexität: ein Triebwerk hat unterschiedlichste Anbaugeräte

Enorme Komplexität

„Die große Herausforderung im Umgang mit den Accessories ist die enorme Komplexität“, sagt Ludwig. Und das beherrschen nur wenige auf dem Markt. Ein einziges Triebwerk hat durchschnittlich rund 80 verschiedene Anbaugeräte, die von 15 bis 20 verschiedenen Herstellern gefertigt werden. Die Palette reicht vom Anlasser über Treibstoff- und Hydraulikpumpen, Aktuatoren, Sensoren, Ventilen bis hin zu Kabelsträngen und Rohrleitungen. „Betreut man, wie wir, die unterschiedlichsten Triebwerkstypen, kommt man auf einen Zoo von mehreren hundert unterschiedlichen Accessories, die es zu managen gilt“, sagt der MTU-Mann. Allein der logistische Aufwand, um die Einzelteile für die Reparatur der unterschiedlichen Anbaugerätetypen zusammenzustellen, ist gewaltig.

Dazu kommen die stark variierenden Orts- und Zeitanforderungen für die anfälligen Reparaturen und die Expertise, diese auch sauber ausführen zu können. „Wenn eine Airline nach Hawaii fliegt und eine Treibstoffpumpe leckt, braucht sie funktionsfähigen Ersatz – möglichst sofort“, sagt Ludwig. „Gleichzeitig müssen wir Kapazitäten vorhalten, um die Instandhaltung und Reparatur aller Anbaugeräte eines Triebwerks während eines standardmäßig vorgeschriebenen Engine-Shop-Visits durchführen zu können.“ Und dann kämen zwischendurch noch Accessories rein, die nach einer bestimmten Stundenzahl in Dienst durchgecheckt werden müssen. „Das muss man alles gleichzeitig können, sonst ist man für Kunden nicht attraktiv genug“, erklärt Ludwig.

Accessory-Kompetenz und Rundum-Service

MTU Maintenance Canada hat mehrere Prüfstände für verschiedene Accessory-Subsysteme aufgebaut.

450 Reparaturverfahren

Der Ablauf der Accessory-Reparaturen muss daher wie ein gut geöltes Uhrwerk laufen. „Nach der Ankunft des Anbaugerätes zeigt uns ein Incoming-Test, was nicht funktioniert. Dann zerlegen wir die Einheit, reinigen sie und führen die Sichtprüfung und Vermessung der Bauteile durch“, erklärt Ryan James, der für das Engineering im ARC verantwortliche MTU-Ingenieur. Es folgen die nötigen Reparaturen, der Zusammenbau und der Abschlusstest, bevor das Anbaugerät wieder zurück zum Kunden geschickt wird. Rund 450 unterschiedliche Reparaturverfahren kommen dabei zum Einsatz. Und falls die Arbeiten an den Anbaugeräten zu lange dauern sollten, schicken Jamesʼ Kollegen einfach ein zuvor fertig montiertes und funktionstüchtiges Anbaugerät aus dem Lager zurück.

So können defekte Accessories in einem Zeitfenster zwischen vier und 24 Stunden gegen funktionstüchtige ausgetauscht werden. „Mit einigen Airlines haben wir Vereinbarungen, solche Austauscheinheiten für ihre Flotten in zentralen Lagern vorzuhalten. Von dort aus gehen sie in die nächste Maschine, die den Flughafen anfliegt, wo der Austausch stattfinden soll“, sagt James. „Da erreichen wir die vier Stunden.“ Aber auch die 24 Stunden „Turnaround Time“ sind oft schneller als der Wettbewerb, der neben Firmen wie Lufthansa Technik, Allen Aircraft, AJ Walter und Triumph vor allem aus den Herstellern der Accessories selbst besteht. Da aber insbesondere letztere oft nur auf einige wenige Anbaugeräte spezialisiert und wegen ihrer Unternehmensgröße langsamer in ihren Entscheidungsprozessen sind, können sie mit dem Service des ARC der MTU meist nicht mithalten.

MTU Maintenance Canada: Instandhaltung von Accessories

Die sogenannten Accessories, wie Anlasser, Treibstoff- und Hydraulikpumpen, Stellantriebe, Sensoren, Ventile und Rohrleitungen sind für den reibungslosen Betrieb von Flugzeugflotten essentiell. Um diese schnell und zuverlässig zu reparieren, hat die MTU Maintenance Canada das Accessories Repair Center of Excellence aufgebaut. Zum Video

Rundum-Sorglos-Paket für Anbaugeräte

Die Kanadier sind dazu extrem flexibel: Von den Accessories für Businessjet-Triebwerke wie dem CF34-3 bis zu denen des gewaltigen GE90 der Boeing 777 kann alles repariert werden. „Insbesondere unser Rundum-Sorglos-Paket für die Accessories ist sehr gefragt“ sagt Ludwig. Damit meint der MTU-Ingenieur einen Service, bei dem die MTU sich um alle Anbaugeräte einer ganzen Airline kümmert. Dazu gehört auch das Management der sogenannten Line Replaceable Units (LRU), das sind bestimmte Teile von Anbaugeräten, die während des täglichen Flugbetriebes vor Ort ausgetauscht werden können. „Dieses anspruchsvolle Angebot wird erst dadurch möglich, dass rund die Hälfte der Kollegen in diesem Segment bei den Kunden vor Ort arbeitet“, sagt Ludwig. Die Zeichen stehen auf Wachstum: Im letzten Jahr reparierte das ARC bereits 11.000 Accessories, ein Geschäft mit einem Volumen von 60 Millionen Kanadischen Dollar. Die 98 Mitarbeiter im ARC-Team betreuen dafür derzeit 114 Kunden, neben Airlines und Triebwerkherstellern auch die U.S. Air Force. „Für 2020 peilen wir an, den Umsatz nahezu zu verdoppeln“, sagt Ludwig. Man könnte auch sagen: Der Laden brummt.