innovation

MTU digitalisiert 50 Jahre altes Triebwerk

Augmented Reality-Konzept ermöglicht vereinfachte Instandsetzung am Antrieb des Transporthubschraubers CH-53G.

Autor: Thorsten Rienth | 4 Min. Lesezeit veröffentlicht am: 09.02.2021

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT. Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

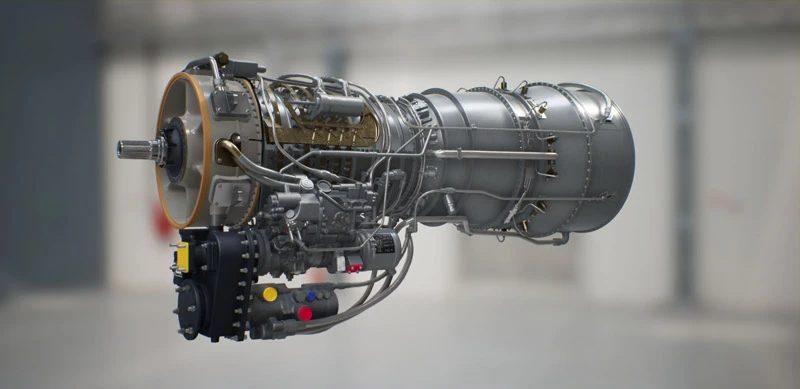

Wer die „Lager 4“-Dichtungen der beiden T64-Antriebe eines Sikorsky CH-53G wechseln möchte, nimmt den Transporthubschrauber erstmal aus dem Dienst. Er demontiert die beiden Triebwerke, transportiert sie in den Shop und lässt dort die beiden Dichtungen austauschen. Dann geht alles den gleichen Weg wieder zurück. „Die Dichtungswechsel kommen zwar selten vor“, sagt Bernhard Niklas, Programmleitung Kundendienst T64/T62 bei der MTU Aero Engines. „Aber er ist sehr umfangreich.“ Ob sich die Tätigkeit nicht mit einer Animation flankieren ließe, fragte die Bundeswehr? Und die zudem nahtlos integriert wäre in ihre technischen Dokumentationsprozesse?

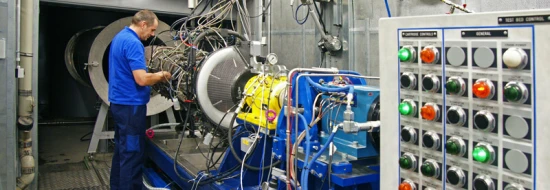

Hunderte Fotografien ersetzen meterlangen Scanner

An dieser Stelle kommt Thomas Staak ins Spiel, der Leiter der Technischen Dokumentation bei der MTU Aero Engines. Seit mehreren Jahren beschäftigt er sich schon damit, Instandhaltungsmaßnahmen, Montageschritte oder Qualitätsprüfungen an Triebwerksbauteilen auf eine neue Ebene zu hieven. Augmented, Mixed und Virtual Reality, AR, MR und VR, sind dabei drei vielversprechende Wege.

Die ersten „Proofs of Concept“ von AR-unterstützten Schubdüsen-Reparaturen sind schon erbracht. An einigen ausgewählten Arbeitsschritten in der Montage des Airbus A320neo-Triebwerks PW1100G-JM wurden AR-Anwendungen bereits für die Qualitätsprüfung – konkret die richtige Positionierung von Brackets – und Montage erprobt. Eine Animation für die Montage des T408-Triebwerks mit interaktiven Bedienelementen befindet sich in der Entwicklung. Ein weiteres Projekt in der zivilen Montage des A320neo-Triebwerks zielt auf den Einsatz der Mixed Reality-Brille HoloLens ab. Nach der internen Zulassung für die Nutzung der AR Brille innerhalb der MTU wird ein Pilotprojekt gestartet. Der Einsatz von AR soll Montagefehler reduzieren, die Effizienz des Prozesses steigern und die Qualifizierungen an den Triebwerken beschleunigen. Am Ende ist auch entscheidend, ob die Monteure durch den Einsatz von AR einen deutlichen Mehrwert erkennen können.

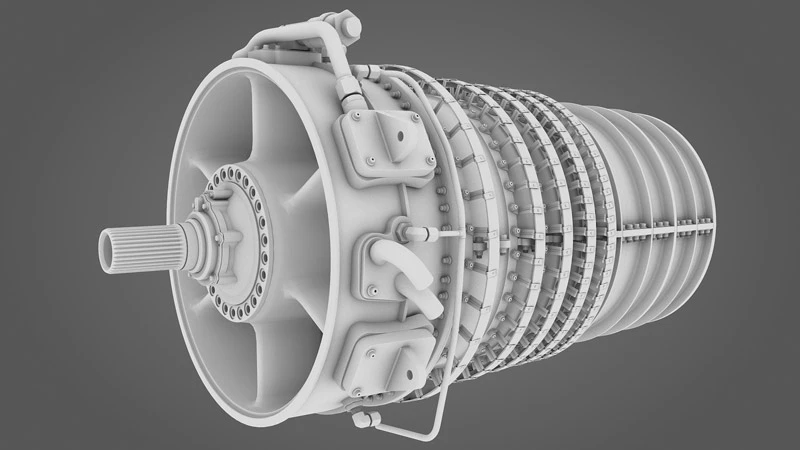

Was in der Theorie einfach klingt, ist, wie so oft, in der Praxis ein schwieriges Unterfangen. Nicht, weil Staak und sein Team nicht wüssten, wie Animationen zu erstellen wären. Doch als der CH-53G in den 1960er Jahren in die Serienfertigung geht, wurden noch keine 3D-Daten mit Hilfe des heutzutage gängigen Computer Aided Design (CAD) erstellt. Auf diese Basis lässt sich also nicht zurückgreifen. Wohl aber lassen sich die Daten in umgekehrter Reihenfolge erstellen.

Der Umweg dauerte einige Tage und führte über hunderte einzelne und überlappende Fotos des Triebwerks aus allen denkbaren Perspektiven. Um auch die für den Dichtungswechsel wesentlichen Bestandteile im Inneren abbilden zu können, demontierten die Techniker das Triebwerk dabei teilweise. „Die 2D-Bilder wandelten wir dann mit Hilfe einer Software in ein 3D-Modell des Triebwerks um, einen Digitalen Zwilling ‚light‘“, erklärt Staak.

Auf die komplette Detailtiefe sind die Entwickler zum Glück (noch) nicht angewiesen. „Anstatt auf den Bruchteil eines Millimeters kommt es bei den Animationen vor allem darauf an, dass sie für die Mechaniker auf den ersten Blick und unmissverständlich erfassbar sind.“ Künstliche Intelligenz-(KI)-Software leistet dabei eine wichtige Hilfestellung. „Vieles lässt sich mittlerweile automatisiert digital nachmodellieren, zum Beispiel weniger gute Lichtverhältnisse oder Schattenwürfe“, erklärt Staak.

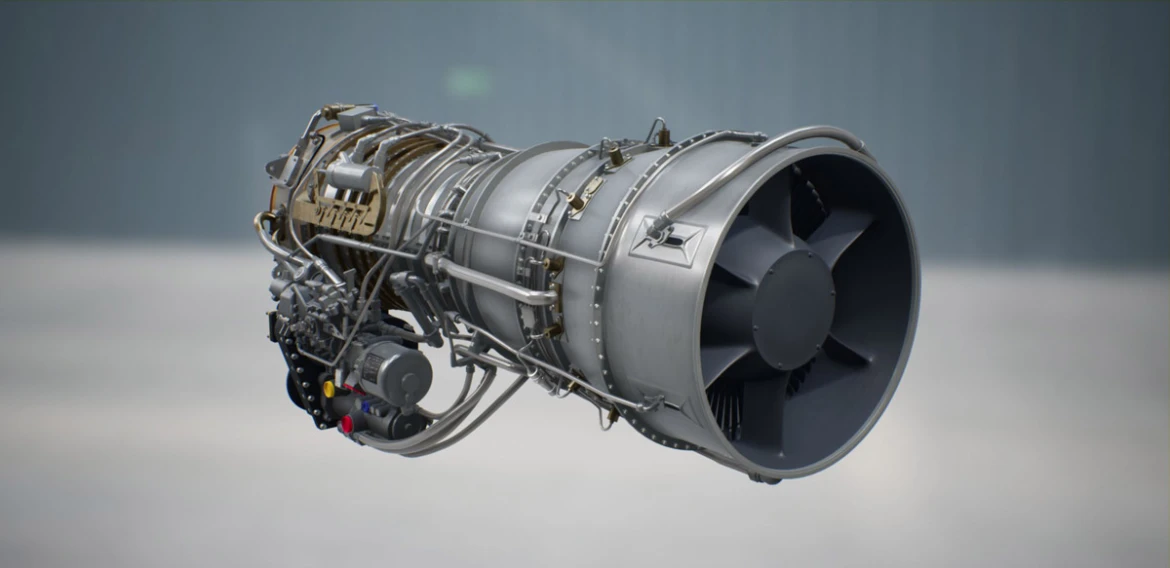

Richtiges Maß: Die Animation erklärt Schritt für Schritt, wie bei der Vermessung der Kohledichtung im Sumpfdeckel des T64 richtig vorgegangen wird.

Ausbau zur Interaktiven Elektronischen Technischen Dokumentation (IETD)

Am Ende des gemeinsamen Entwicklungsprojekts von Bundeswehr und der MTU stand die Schritt-für-Schritt-Anleitung des Dichtungswechsels. „Dem Mechaniker dient sie als immer verfügbare Hilfestellung, damit ihm die Arbeitsschritte leichter, schneller und mit einer geringeren Fehlerwahrscheinlichkeit von der Hand gehen“, sagt Niklas. Angezeigt wird die Animation auf einem Endgerät neben dem Mechaniker, etwa auf einem Tablet: Der richtige Montageort, die Positionierung des nächsten Bauteils, das einzusetzende Werkzeug sowie Parameter wie notwendige und zulässige Drehmomente. Bliebe dem Mechaniker etwas unklar, würde er den Arbeitsschritt einfach ein weiteres Mal abspielen. IETD lautet das Stichwort: Interaktive Elektronische Technische Dokumentation.

Staak blickt einen Schritt weiter in die Zukunft. „In der Ausbaustufe könnte sich sogar das Tablet erübrigen. Zum Beispiel, indem die Animationen über eine Augmented-Reality-(AR)-Brille und mit Sprachsteuerung eingespielt werden“. Natürlich: Die Erstellung der Animation binde erst einmal gewaltige Ressourcen. „Aber ihr Nutzwert bei der Instandsetzung ist dafür enorm“.

Im Falle der T64-Dichtungswechsel stehen Bundeswehr und die MTU mittlerweile beim nächsten, womöglich sogar finalen Schritt: „Wir sind schon bei der Frage, wie wir die Animationen in die Abläufe bei der Bundeswehr einbinden“, beschreibt Niklas den Status Quo. Dass sich der Aufwand lohnt, davon ist er überzeugt. „Wenn ein Triebwerk wie das T64 gut und gerne noch ein Jahrzehnt im Dienst bleiben soll, amortisiert sich der Aufwand in einem durchaus attraktiven Zeithorizont.“