innovation

MTU und Fraunhofer-IPT gründen „Technikum Blisk“

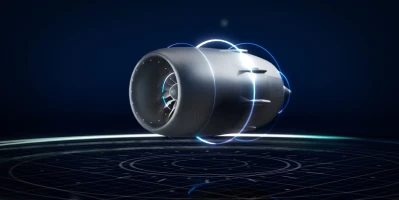

Während sich die aktuelle PW1000G-Triebwerksgeneration noch im Hochlauf befindet, startet die MTU im „Technikum Blisk“ bereits die Blisk-Prototypenentwicklung für die zweite GTF-Generation.

02.2018 | Autor: Thorsten Rienth | 3 Min. Lesezeit

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT. Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

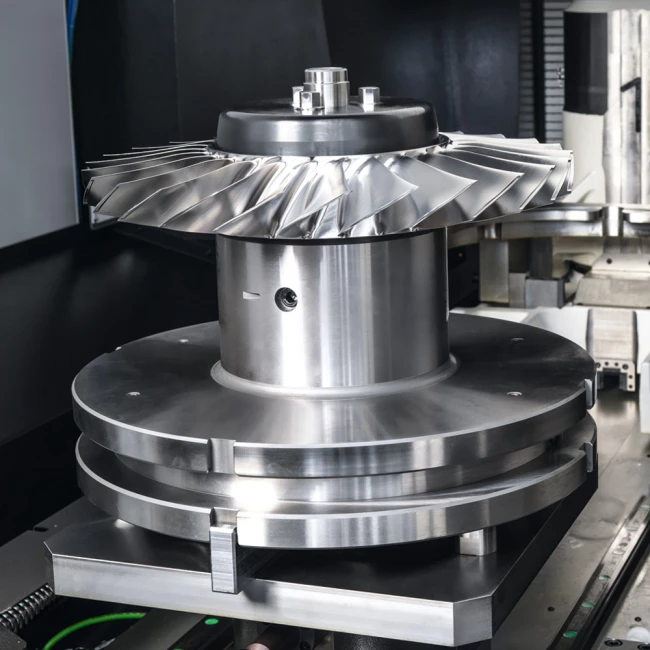

Was Dr. Sascha Gierlings da aus der Maschine hievt, sieht irgendwie anders aus. Silbrig glänzend wie ein Schmuckstück ist der Blisk-Prototyp noch immer. Doch seine Schaufeln scheinen schlanker. Der Eindruck täuscht nicht: „Der Trend bei den Blisks für die nächste GTF-Triebwerksgeneration geht genau in diese Richtung.“

Um das Jahr 2030 herum könnten sie die Nachfolger von Airbus A320neo oder C Series antreiben. Designt und ausgelegt sind die Bauteile nach wie vor von den MTU-Entwicklern. Gierlings beschäftigt sich beim Fraunhofer-Institut für Produktionstechnologie (IPT) in Aachen mit der weiterführenden Frage, wie sich die neuen Blisks am besten produzieren lassen.

„Die Architektur moderner Verdichter macht bei den Schaufeln neue Designs nötig, das konnten wir in Rechenmodellen bereits aufzeigen“, erklärt Dr. Bertram Kopperger. Der Entwickler leitet bei der MTU Aero Engines in München das Fertigungs-Technologieprogramm und ist der Auftraggeber des speziell hierfür qualifizierten „Technikums Blisk“ am IPT. „Um das Potenzial dieser Designoptimierungen auch für die Praxis nachzuweisen, müssen wir Prototypen in einem Rig verbauen – und eine Menge Tests fahren.“

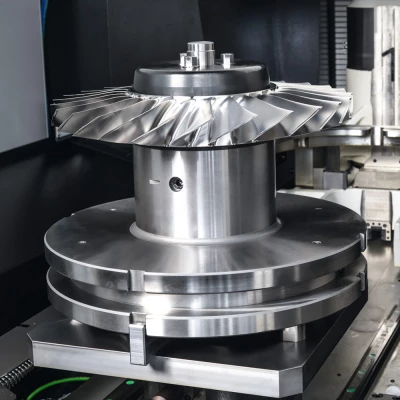

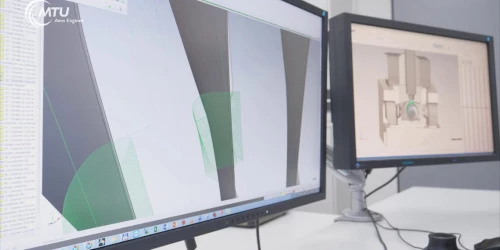

Die Blisk-Prototypen beim Fraunhofer-IPT in Aachen werden auf der gleichen Fünfachs-Fräsmaschine gefertigt wie die Serienbauteile bei der MTU in München.

Die Blisk-Prototypen beim Fraunhofer-IPT in Aachen werden auf der gleichen Fünfachs-Fräsmaschine gefertigt wie die Serienbauteile bei der MTU in München.

Kilian Fricke (links) und Willi Tontsch vom Fraunhofer-IPT bei der Programmierung der Fünfachs-Fräsmaschine, auf der die Blisks bearbeitet werden

Kilian Fricke (links) und Willi Tontsch vom Fraunhofer-IPT bei der Programmierung der Fünfachs-Fräsmaschine, auf der die Blisks bearbeitet werden

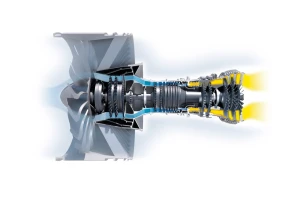

Eine Serienblisk für das PW1100G-JM,das seit 2017 im Liniendienst fliegt. Die Blisk-Prototypen, die ab jetzt in Aachen gefertigt werden, werden vielleicht in den nächsten Triebwerksgenerationen in Serie gehen.

Eine Serienblisk für das PW1100G-JM,das seit 2017 im Liniendienst fliegt. Die Blisk-Prototypen, die ab jetzt in Aachen gefertigt werden, werden vielleicht in den nächsten Triebwerksgenerationen in Serie gehen.

Diese Prototypen herzustellen, ist aufwändig. „Ihr Design ist ganz individuell, jede dieser Blisks ist ein Einzelteil“, erklärt Kopperger. „Zwar haben wir in München unsere Blisk-Fertigungskapazitäten enorm in die Höhe geschraubt.“ Doch die gesamte Halle ist auf Automatisierung getrimmt und Unterbrechungen sind möglichst zu vermeiden. Zusätzlich eingelastete Prototypen würden die Abläufe in der Bliskfertigung für die aktuelle PW1000G-Familie daher erschweren. Die MTU, so sieht es die „Technikum-Blisk“-Kooperation vor, lässt Blisk-Prototypen deshalb künftig vermehrt beim IPT in Aachen fertigen. Das entlastet die Serienfertigung in München.

Echte anwendungsnahe Forschung

Gleichzeitig erfordern immer ausgereiftere Triebwerke immer anspruchsvollere Fertigungsverfahren. „Für uns wiederum bedeuten die Prototypen echte anwendungsnahe Forschung“, beschreibt IPT-Geschäftsführer Dr. Thomas Bergs die Motivation des Instituts. „Es ist essenziell, dass wir unsere theoretischen Modelle in praxisnaher Umgebung verifizieren können.“

Schlankere Schaufeln bedeuten weniger Steifigkeit – sie schwingen also leichter. Werkzeuge jedoch verursachen bei der Fertigung unbeabsichtigt Schwingungen, die sich ungünstig auf die Qualität auswirken könnten. Die Beherrschung der Schwingungen ist eine echte Herausforderung. Den Ansatz, den das Team um Gierlings gerade erforscht, sieht vereinfacht beschrieben so aus: Über die Werkzeug- und Positionsdaten sowie einer Schwingungssituationsanalyse können die Forscher die Auswirkungen der Werkzeuge auf die gesamte Bauteiloberfläche vorausberechnen. Über die Steuerungssoftware passen sie die Prozessparameter nun so an, dass Schwingungen reduziert oder sogar gänzlich vermieden werden. „Zum Beispiel, indem wir die Fräser an neuralgischen Stellen mit ganz bestimmten Drehzahlen laufen lassen“, sagt Gierlings.

Technikum Blisk

Während die MTU für Design und Auslegung der Bauteile zuständig ist, beschäftigt sich das Fraunhofer-Institut für Produktionstechnologie (IPT) in Aachen mit der Frage, wie sich die neuen Blisks am besten produzieren lassen. Zum Video

Vier Blisk-Prototypen im Jahr

Bergs, Gierlings und Kopperger kennen sich mittlerweile bestens. Seit zehn Jahren arbeiten die MTU und das IPT im Kompetenzzentrum „Verdichter und Fertigung“ zusammen. Die Fertigung von anspruchsvollen Triebwerksbauteilen steht dabei im Vordergrund, und zwar werkstoff-, prozess- und maschinenseitig. „Damals sind wir mit der Beschaffung baugleicher Maschinen, die genauso bei der MTU in München stehen, den ersten strategischen Schritt gegangen“, erklärt Geschäftsführer Bergs. Jetzt zahlt sich diese Weitsicht aus.

Aus diesen Maschinen kommt nun auch der erste Blisk-Prototyp in Gierlings Händen. Dieser Tage ist die Blisk auf dem Weg zur Technischen Universität Darmstadt. Dort wird sie in ein Test-Rig verbaut. „Das ist aber nur der Anfang“, sagt Bergs. Etwa vier Blisk-Prototypen wird das „Technikum“ im Jahresmittel an die MTU liefern.