innovation

V2500: Ausgefeilte Qualitätsprüfung

NDT-Laufscheiben-Prüfungen für eines der in höchster Stückzahl produzierten Kurz- und Mittelstreckenantriebe

01.2019 | Autor: Thorsten Rienth | 3 Min. Lesezeit

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT. Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

Das V2500 ist eines der in höchster Stückzahl produzierten Kurz- und Mittelstreckentriebwerke der bisherigen Luftfahrtgeschichte. Zum Einsatz kommt es im zivilen Bereich am Airbus 319, 320 und 321 sowie an der „MD-90“. Als Antrieb für den Embraer-Transporter KC-390 gibt es seit kurzem auch eine Militäranwendung. Gefertigt wird das V2500 unter dem Dach der International Aero Engines, einem Konsortium aus MTU Aero Engines, Pratt & Whitney und der Japanese Aero Engines Corporation.

16 Prozent beträgt der Programmanteil der MTU, die Laufscheiben der Niederdruckturbine sind ein Teil dieses Volumens. Damit die Laufscheiben aus der Münchner MTU-Fertigung auch in geforderter Qualität an den Kunden geliefert werden, durchlaufen sie eine aufwändige und im Detail geplante Qualitätsprüfung. Dies ist der im Detail geplante und definierte Prüfprozess für die Laufscheiben der Niederdruckturbine:

1. Prüfplanung

Wenngleich jede V2500-NDT-Scheibe den gleichen Prüfprozess durchläuft, ist einiges an Planung nötig. Die Prüfplanung, legt vor der Einführung des Prüfprozesses fest, zu welchem Zeitpunkt und an welchem Ort welche Prüfungen durchgeführt werden. Sollten sich – zum Beispiel aufgrund neuer Vorgaben bestimmte Schritte ändern – werden diese Änderungen in den Prüfprozess integriert.

2. Programmierung

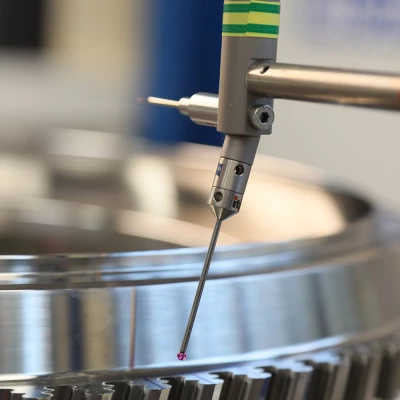

Vor der geometrischen Prüfung muss das Messmaschinenprogramm erstellt werden. Anschließend wird das passende Prüfprogramm für die Koordinatenmessmaschine abgerufen und meist komplett automatisiert „abgefahren“.

3. Räumprüfen

Über diese – wie kleine Tannenbäume aussehenden – Nuten werden im nächsten Fertigungsschritt die Schaufeln mit der Scheibe verbunden. Die Verbindung ist natürlich nur dann einwandfrei, wenn die Räumnuten exakt das richtige Maß haben.

4. Ätzprüfen

Das Ätzprüfen gehört zu den zerstörungsfreien Prüfverfahren. Gerade in der Luftfahrt sind diese wichtig, weil dadurch die innere Struktur untersucht und die Lebensdauer mit sichergestellt wird. Stichproben würden nicht ausreichen.

5. Metallografie

Weil manchmal selbst die modernste Technik nicht mit dem menschlichen Auge mithalten kann, kommt in der Metallografie mit dem Mikroskop noch ein ganz klassisches Hilfsmittel zum Einsatz.

6. Rissprüfen

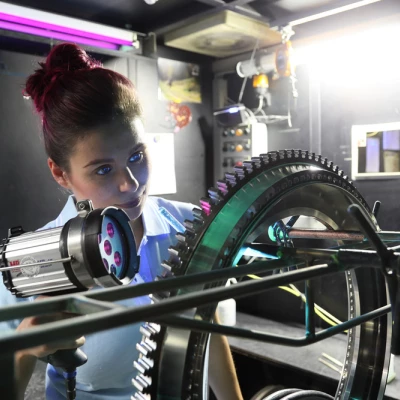

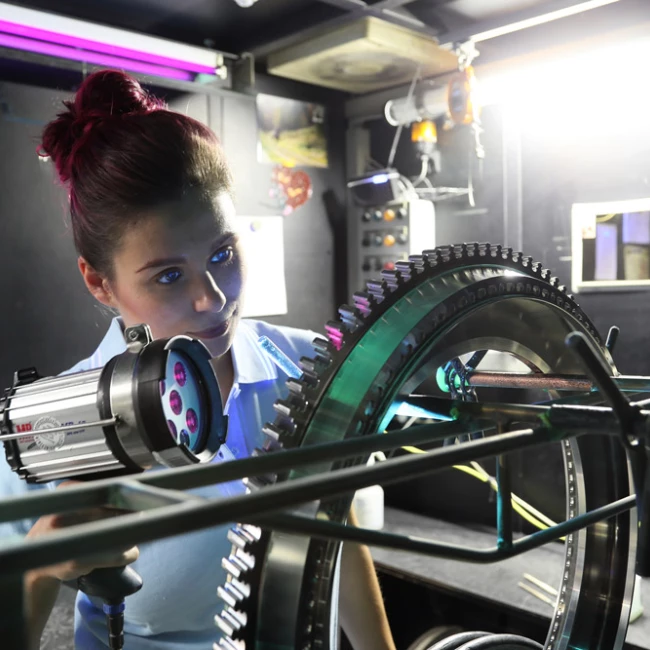

Beim Rissprüfen geht es darum, eventuell vorhandene kleinste Risse im Bauteil aufzuspüren. Eine Möglichkeit besteht darin, flüssige Substanzen aufzutragen, die unter einer bestimmten Lichtwellenlänge fluoreszieren. In einem Riss würde sich die Substanz ablagern und sichtbar werden.

7. Schlussprüfen

Die Schlussprüfung ist, der Name sagt es, das große Finale der einzelnen Prüfschritte. Ein wesentlicher Teil entfällt dabei auf die Sichtprüfung. Nach einem festgelegten Ablaufplan prüft der Mitarbeiter diverse Bauteilmerkmale mit der Lupe. In der Schlussprüfung wird auch ein Abdruck des Bauteils angefertigt, damit Kanten, Radien und Fasen – letzteres ist der Fachterminus für eine abgeschrägte Fläche an Bauteilkanten – noch einmal verlässlich überprüft werden können.

8. Abnahme

Wo fliegende – und extrem sicherheitsrelevante Teile – bearbeitet werden, ist einiges an Dokumentation gefordert. In der Abnahme wird dafür gesorgt, dass tatsächlich jeder Arbeitsschritt korrekt dokumentiert ist.