innovation

DLR und MTU: Gemeinsam forschen für eine emissionsfreie Luftfahrt

Computermodelle, Prüflabors, eine Flotte von Forschungsflugzeugen – beim DLR-Institut für Antriebstechnik testet und optimiert die MTU Bauteile für die nächste Generation von Getriebefan-Triebwerken.

Autorin: Monika Weiner | 6 Min. Lesezeit veröffentlicht am: 05.08.2022

Autorin:

Monika Weiner

arbeitet seit 1985 als Wissenschaftsjournalistin. Die Diplomgeologin interessiert sich vor allem für neue Entwicklungen in Forschung und Technik sowie deren gesellschaftliche Auswirkungen.

©DLR

Deutsches Zentrum für Luft- und Raumfahrt (DLR) Das DLR ist das Forschungszentrum der Bundesrepublik Deutschland für Luft- und Raumfahrt. Es betreibt Forschung und Entwicklung in Luftfahrt, Raumfahrt, Energie und Verkehr, Sicherheit und Digitalisierung. Die 55 Institute und Einrichtungen und ihre 10.000 Mitarbeiter:innen haben eine gemeinsame Mission: Die Erforschung von Erde und Weltall sowie die Entwicklung von Technologien für eine nachhaltige Zukunft. Speziell für die Luftfahrt erarbeitet das DLR Lösungen für die aktuelle und die kommende Technologie-Generation. Mit seiner Forschungskompetenz für das Gesamtsystem Luftfahrt folgt es dem Anspruch, fundierte Vorschläge für die übernächste Generation zu entwerfen und damit neue Perspektiven aufzuzeigen. Die MTU arbeitet mit dem DLR bereits seit den 1990er Jahren zusammen.

- DLR und MTU: Gemeinsam forschen für eine emissionsfreie Luftfahrt

- MTU und Universitäten: Spitzenforschung für Zukunftstechnologien

- MTU und Fraunhofer: Forschungspartner für Industrie 4.0

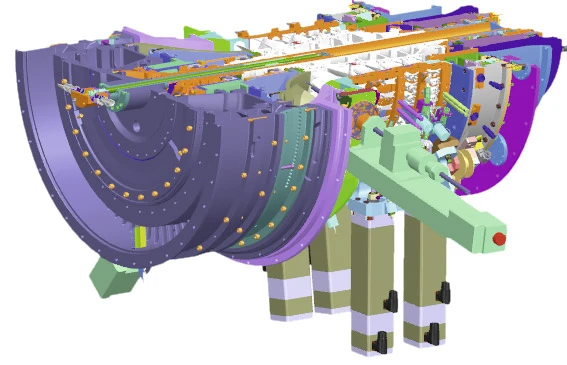

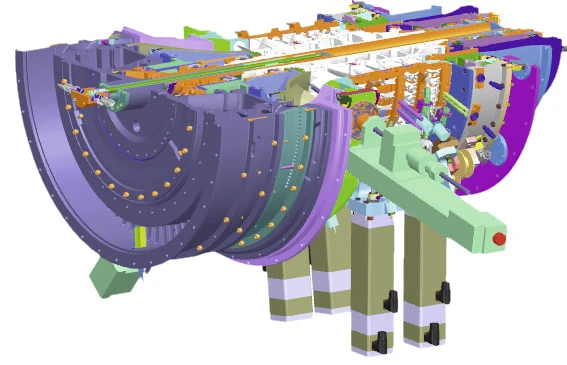

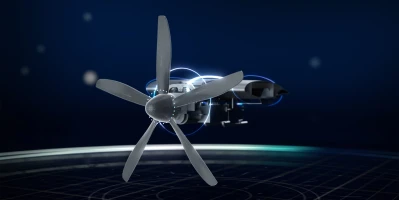

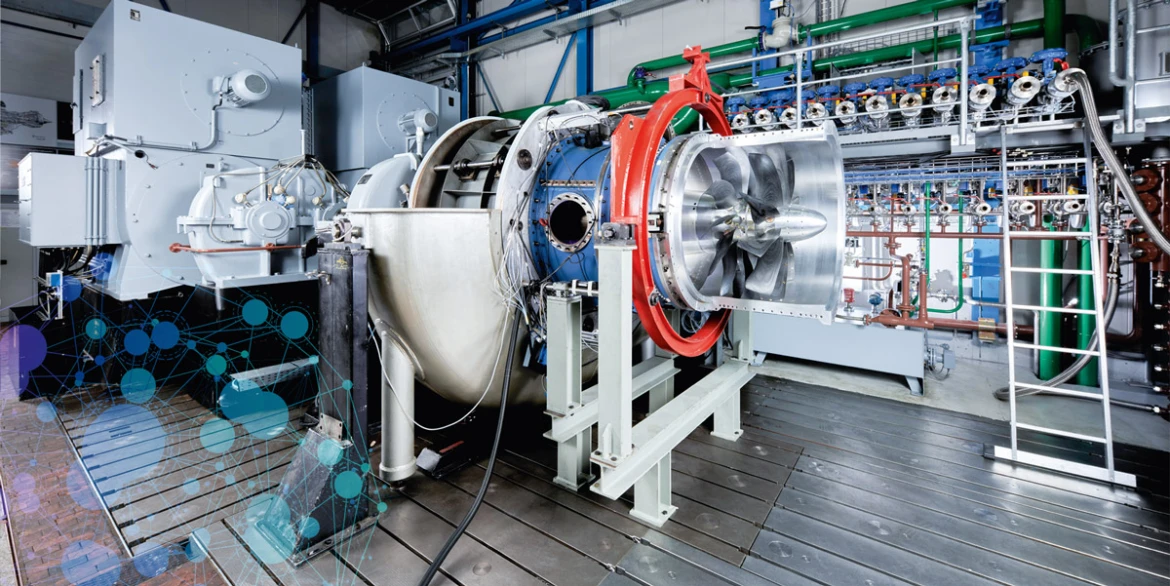

Auf der Linder Höhe, gleich neben dem Flughafen Köln Bonn, steht alles bereit für den Realitäts-Check: Im Prüflabor am Institut für Antriebstechnik des Deutschen Zentrums für Luft- und Raumfahrt (DLR) surren zwei Elektromotoren mit je fünf Megawatt Leistung, an den Wänden hängen Ölpumpen und Messgeräte. Stränge von Kabeln führen zu einer zehn Meter langen Teststation in der Mitte des Raums. Der Clou an diesem „Mehrstufen-2-Wellen-Axialverdichter Prüfstand“, kurz M2VP: Die beiden Wellen lassen sich über die Elektromotoren unabhängig voneinander ansteuern, womit über eine Getriebekombination stufenlos Drehzahlen von 0 bis etwa 20.000 Umdrehungen pro Minute generiert werden können – sogar eine gegenläufige Bewegung ist möglich. „Diese Versuchsanordnung ist nahezu einzigartig. Mit ihr kann das Betriebsverhalten der jeweiligen Testobjekte unter sehr realitätsnahen Bedingungen untersucht und getestet werden“, erläutert Dr. Christian Tiedemann, Leiter der Abteilung Fan und Verdichter am DLR-Institut für Antriebstechnik. „Die Prüfung unter diesen realistischen Bedingungen hilft den Entwicklern neuer Antriebe, ihre Bauteile aerodynamisch zu optimieren, die Effizienz von Triebwerken zu steigern und Emissionen zu verringern.“

Triebwerks-Module auf dem Weg nach Köln

Die Forscher:innen der MTU Aero Engines haben zusammen mit ihrem langjährigen Partner GKN Aerospace schon einen Termin in Köln reserviert: Im Frühjahr 2023 sollen drei Module auf den Prüfstand: Stufen von Hoch- und Niederdruckverdichter sowie der Übergangskanal, der die beiden verbindet. Die angestrebten Verbesserungen der Aerodynamik sollen mit den Tests in Köln nachgewiesen werden, die im Rahmen von Clean Sky 2 laufen. Derzeit werden die Bauteile für die Module gefertigt und in Kisten verpackt. Im Winter gehen sie auf die Reise.

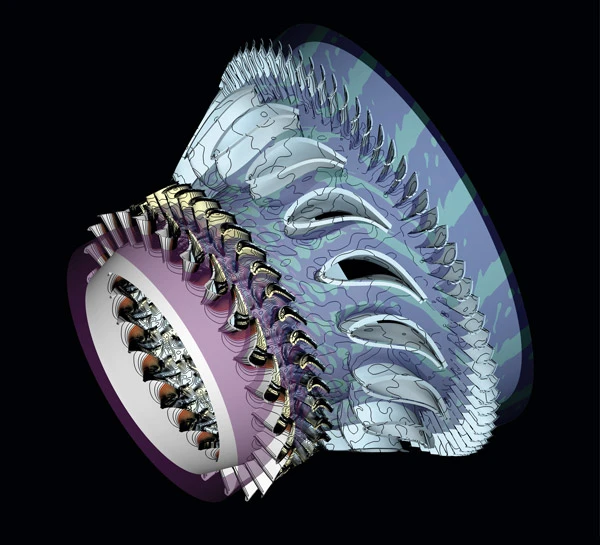

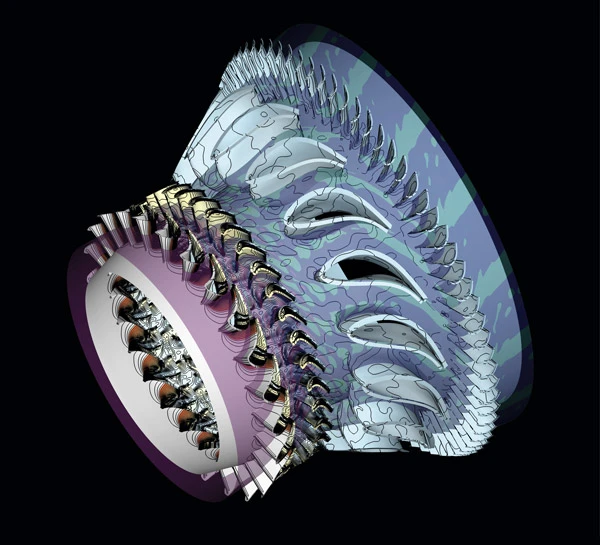

Der Übergangskanal: Interaktion sichtbar machen

Eine besonders wichtige Rolle bei der Entwicklung eines hocheffizienten Triebwerks spielt die Abstimmung zwischen dem Hoch- und dem Niederdruckverdichter. Im Übergangskanal, der die beiden verbindet, und der von vorn nach hinten immer enger wird, muss eine optimale Strömung gewährleistet sein. Um Gewicht und damit Treibstoff zu sparen, versuchen die Ingenieur:innen diesen Übergangskanal möglichst kurz zu machen. Gleichzeitig darf er nicht zu kurz werden, weil sonst der Luftstrom nicht mehr an der Innenwand entlanggleitet, sondern sich von der Wand löst. Dadurch bilden sich Wirbel, die Reibung erzeugen, und so die Effizienz des Triebwerks verringern.

„Ein ganz entscheidender Punkt bei der Triebwerksentwicklung ist es, die Balance zu finden zwischen einem möglichst kurzen aber trotzdem aerodynamisch optimierten Übergangskanal“, erklärt Dr. Deni Nakaten, Modulteamleiter Zwei-Wellen-Rig bei der MTU. „Dieser Balanceakt beginnt schon bei den ersten Entwürfen und Modellierungen und zieht sich bis zum Ende der Entwicklung, wenn wir die Interaktion der Luftströmungen auf dem M2VP-Prüfstand messen.“

Kooperation in allen Stadien der Entwicklung

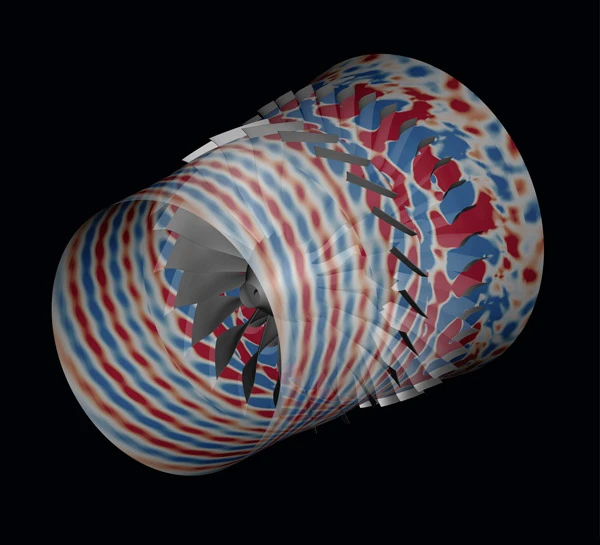

Die MTU arbeitet bei all diesen Entwicklungsschritten eng mit dem DLR zusammen: Mit dem von beiden Partnern gemeinsam entwickelten aerodynamischen Simulationstool TRACE beispielsweise lassen sich dreidimensionale, instationäre Strömungen in Verdichter und Turbinenelementen simulieren, Verluste reduzieren und Geräusch-Emissionen verringern. Auch den Übergangskanal für die nächste Getriebefan-Generation, der jetzt getestet wird, haben die MTU-Ingenieur:innen mit dieser Software optimiert. Die in München gefertigten Prototypen wurden vor drei Jahren in Köln im DLR-Institut für Antriebstechnik aufgebaut und an einem speziellen Teststand für ICD-Rigs – die Abkürzung steht für Inter Compressor Duct – getestet. „Mit Hilfe dieser Untersuchungen konnten wir gezielt den Grenzbereich untersuchen, bei dem die Strömung ablöst – diese Modellvalidierung war ein wichtiger Schritt für alle künftigen Entwicklungen“, betont Nakaten. Was jetzt noch fehlt, ist eine genaue Analyse der Interaktion zwischen den Modulen: Wie beeinflussen die Luftströmungen von Hoch- beziehungsweise Niederdruckverdichter die Dynamik im Übergangskanal? Gibt es bremsende Wirbel? Oder ist die Form schon optimal und erhöht die Effizienz beim Fliegen?

Diese Fragen kann nur eine Untersuchung auf dem Mehrstufen-2-Wellen-Axialverdichter Prüfstand beantworten. Dafür müssen die MTU-Ingenieur:innen im Kölner Labor des DLR alle Einzelteile des neuen Getriebefans wieder zusammenfügen und dann zu einem „Zwei-Wellen-Rig“, verbinden – so heißt der Prüfling, der aus zwei Verdichtern sowie dem Übergangskanal besteht. Wenn dieses Rig in die Prüfvorrichtung integriert ist und alle Module an Motoren und Sensorsysteme angeschlossen sind, können die Untersuchungen beginnen: Zunächst werden die aerodynamischen Zusammenhänge zwischen den Modulen gemessen. Die Ergebnisse lassen sich dann mit den Computermodellen abgleichen. Wenn nötig, können die Ingenieur:innen noch weiter optimieren.

Der Prüfstand

2-Wellen-Axialverdichter Prüfstand (M2VP): Stufen der Hoch- und Niederdruckverdichter sowie der Übergangskanal, der die beiden verbindet, werden auf dem M2VP zu einem „Zwei-Wellen-Rig“ zusammengefügt. Damit können die aerodynamischen Zusammenhänge zwischen den Modulen gemessen werden: Wie beeinflussen die Luftströmungen von Hoch- beziehungsweise Niederdruckverdichter die Dynamik im Übergangskanal? Dieser muss einen optimalen Luftstrom gewährleisten und gleichzeitig möglichst kurz sein, um Gewicht und damit Treibstoff zu sparen.

Effizienz steigern, Schadstoffe vermeiden

„Letztlich wollen wir klimarelevante Emissionen so weit wie möglich reduzieren. Kohlendioxid ist hier ein wesentlicher Beitrag, welcher sich durch eine höhere Effizienz und der damit einhergehenden Verbrauchsreduktion verringern lässt“, betont Dr. Martin Stadlbauer, Leiter Vorauslegung zivile und militärische Programme bei der MTU. „Die nächste Generation von Getriebefans aus der Pratt & Whitney GTF™ Triebwerksfamilie soll – verglichen mit den bereits sehr effizienten Modellen der ersten Generation – noch einmal deutlich weniger Kohlendioxid ausstoßen.“

Die Weiterentwicklung der Getriebefan-Technologie ist dabei nur eines von mehreren Projekten, in denen die Forscher:innen beim DLR zusammen mit den Ingenieur:innen bei der MTU neue Technologien entwickeln, die das Fliegen umweltverträglicher machen: Die Flying Fuel Cell beispielsweise soll Wasserstoff in Strom verwandeln, der dann für den Antrieb eines Flugzeugs genutzt werden kann. Ein erster elektrischer Antriebsstrang wird in ein Forschungsflugzeug des DLR, eine Do228, eingebaut. Ein anderes zukunftsweisendes Antriebskonzept ist die WET Engine, bei der die Restwärme aus dem Abgas des Triebwerks genutzt wird. Hierzu wird mittels eines Dampferzeugers Wasser verdampft und in die Brennkammer eingespritzt. Eine solche nasse Verbrennung erhöht die Effizienz des Triebwerks und mindert massiv den Ausstoß von Stickoxiden. „Bei all diesen Projekten ist die Kooperation mit dem DLR fundamental“, betont Dr. Arne Weckend, Repräsentant Technologie-Kooperation bei der MTU. „Die Expert:innen dort verfügen nicht nur über ein einzigartiges Detailwissen, sondern auch das Know-how um den Einfluss der Luftfahrt auf Atmosphäre und Klima zu bewerten.“

Von der Zusammenarbeit mit dem Industriepartner profitiert man auch beim DLR, beteuert Tiedemann: „Wir wollen mit unserer Forschung die Luftfahrt sauberer machen. Dafür ist es wichtig, dass wir gemeinsam mit den Herstellern die Effizienz einzelner Bauteile aber auch ganzer Antriebe und Flugzeuge verbessern und praxistaugliche Lösungen für klimaneutrales Fliegen erarbeiten“.

Kooperation auf allen Ebenen

Die Liste der Kooperationsprojekte ist lang und sie wird immer länger. Seit Jahren arbeiten die Ingenieur:innen bei der MTU eng mit den Forscher:innen beim DLR zusammen – von der Erforschung neuer Materialien bis hin zur Entwicklung neuer Triebwerkskonzepte. Für die Auslegung neuer Triebwerke haben DLR und MTU gemeinsam das Simulationsprogramm TRACE entwickelt. Dieses wird eingesetzt, um beispielsweise Triebwerksschaufeln aerodynamisch und aeroelastisch zu optimieren. Mit dem Simulations-Programm lässt sich der Wirkungsgrad des Triebwerks steigern und die Stabilität der Schaufeln sicherstellen, die durch die Luftbewegung während des Flugbetriebs in Schwingung versetzt werden.

Ein weiterer Schwerpunkt der Zusammenarbeit von MTU und DLR ist die Erforschung der Eigenschaften neuer metallischer Werkstoffe und Verbundwerkstoffe. Mit Hilfe von Simulationen und umfangreicher Probenprogramme unter anwendungsnahen Bedingungen wird sichergestellt, dass diese neuen Materialien geeignet sind für den Einsatz im Triebwerk. Gemeinsam entwickeln die Expert:innen von MTU und DLR auch neuartige Schutzschichten für Triebwerksbauteile, die die thermische Belastung im Betrieb senken und die Lebensdauer der Bauteile erhöhen. In weiteren Forschungsprojekten untersuchen die Ingenieur:innen von DLR und MTU auch, wie das Triebwerk - beziehungsweise die Interaktion mit dem Flugzeug - die Lärmemission beeinflusst. Diese Forschungen sind die Basis für neue Designs, mit denen sich der Lärmpegel verringern lässt.