innovation

MTU mit neuem Hightech-Testzentrum für Triebwerksbauteile

Die MTU ist für ihre einzigartige Test- und Prüfkompetenz weltweit bekannt – und setzt mit ihrem hochmodernen Bauteile-Testzentrum neue Maßstäbe.

Autorin: Nicole Geffert | 4 Min. Lesezeit veröffentlicht am: 01.02.2020

Autorin:

Nicole Geffert

arbeitet seit 1999 als freie Journalistin mit den Themen Forschung und Wissenschaft, Geld und Steuern, Ausbildung und Beruf.

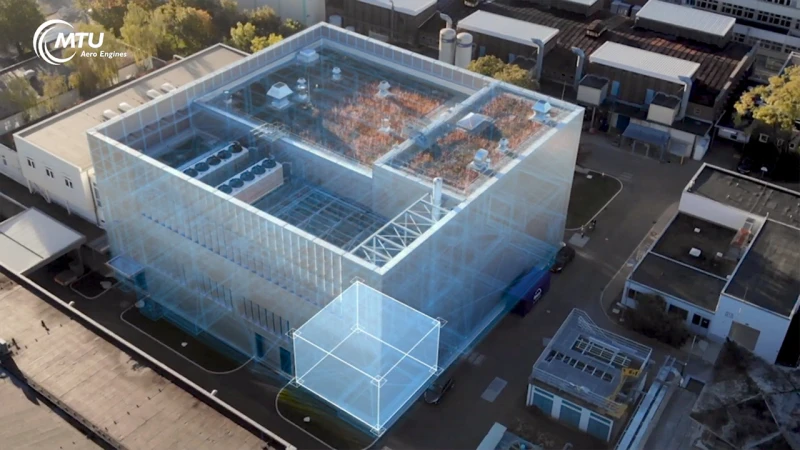

Auf den ersten Blick ist nicht zu erahnen, was hinter der sachlichen Architektur des Neubaus „G200“ auf dem Gelände der MTU Aero Engines in München steckt: ein komplexes Innenleben mit hochmoderner und anspruchsvoller Technik. „G200“ ist das neue Bauteile-Testzentrum der MTU und der Arbeitsplatz von Dr. Christian Eichler, Leiter Bauteilerprobung Rotation, Struktur & Geräte: „Wir sind begeistert von den neuen Testmöglichkeiten und erweiterten Testkapazitäten.“

Das neue Bauteile-Testzentrum ist ein wichtiger Baustein der MTU-Testkompetenz, die Entwicklungs-, Zulassungs- und Serienabnahmetests umfasst. Eichler: „Wir haben auf der einen Seite die Materialtests an kleinen Standardproben, auf der anderen Seite Tests von Modulen und kompletten Triebwerken. Das neue Bauteile-Testzentrum fügt sich in diese Prüfreihe perfekt ein.“

Über 25 Millionen Euro hat die MTU investiert, um ihre Testkompetenzen zu erweitern und ihren internen und externen Kunden ein Höchstmaß an Zuverlässigkeit und Qualität zu bieten. „In der Luftfahrt steht Sicherheit an oberster Stelle. Daher müssen die Sicherheitsnachweise auf höchstem Niveau und bis in kleinste Detail erbracht werden – bis auf Bauteilebene“, so Eichler.

1.000 Tonnen Stahlbeton stecken in dem neuen Prüfzentrum, in dem die MTU-Experten Bauteile – also Einzelteile, aus denen zum Beispiel Verdichter und Turbinen bestehen – testen. Dazu gehören Triebwerkschaufeln und -wellen, Verdichterblisks, Scheiben, Gehäuse, Ringe und Leitungen, aber auch kleine Baugruppen wie beschaufelte Turbinenscheiben.

Besonders stolz sind Eichler und sein Team auf eine neue Anlage, die mit dem Testzentrum entstanden ist: ein hinsichtlich Leistung und Anwendungsbreite einzigartiger Multifunktions-Rotationsprüfstand (MRP). Dieser wurde in einer separaten Einhausung – einer doppelschaligen Stahlbetonkonstruktion – errichtet und ruht auf einem 90 Tonnen schweren Schwingfundament.

„Im Testing werden neben den klassischen mechanischen Untersuchungen zunehmend aeroelastische Tests gefordert“, erläutert Dr. Jörg Henne, Leiter Entwicklung und Technologie bei der MTU. „Wenn wir bislang etwa die Wechselwirkungen zwischen Luftströmung und rotierenden Bauteilen testen wollten, dann ging das nur mit enormem Aufwand. Mit dem Multifunktions-Rotationsprüfstand haben wir nun eine genau darauf zugeschnittene Prüfumgebung.“

Auf dem MRP können Bauteile in freier Atmosphäre, aber auch in einer Vakuumkammer getestet werden. Der Prüfstand besitzt eine aufwendige Automatisierung– perfekt für Prüfläufe über Nacht oder Dauerlauftests. Dr. Jörg Eßlinger, Leiter Werkstofftechnik bei der MTU: „Mit dem MRP sind wir in der Lage, eine Vielzahl von Versuchsarten für unsere aktuellen Programme durchzuführen, und wir haben noch genug Reserve für zukünftige Anwendungen.“

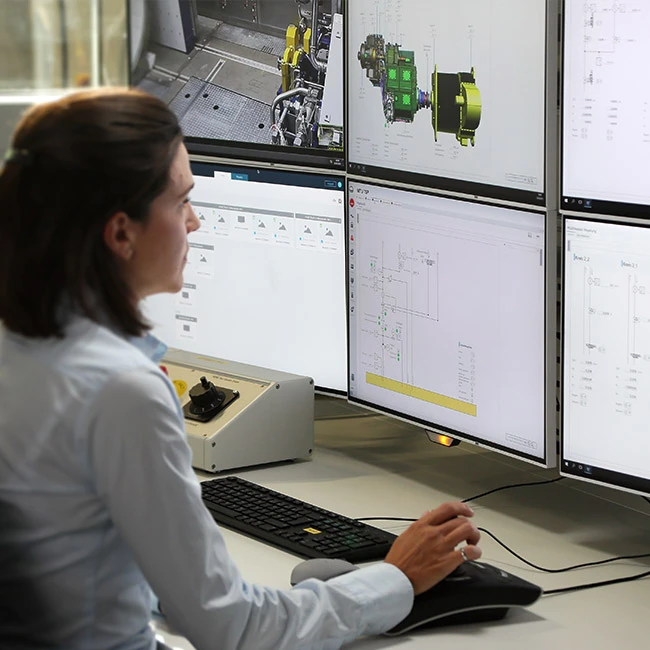

Rüsten eines Tyne-Rotors auf dem Vertikalprüfstand: Insgesamt 65 verschiedene Testarten können die MTU-Spezialisten im gesamten Bauteile-Testzentrum abwickeln.

Außer dem MRP laufen im „G200“ noch weitere Testeinrichtungen auf Hochtouren: Neben Schleuderprüfständen mit vertikaler Drehachse, die es am Standort bereits gab und die in das neue Gebäude umgezogen wurden, sind das diverse kleinere Prüfanlagen. 65 verschiedene Testarten können die MTU-Experten im Testzentrum abwickeln. Dazu gehören unter anderem Rotationstests, Durchflussmessungen, Strukturversuche, Vibrations-, Verschleiß-, Beschuss- und Lebensdauertests.

Wer je umgezogen ist, weiß, welcher Aufwand dahinter steckt. Für die MTU hat sich dieser Aufwand gelohnt. Denn das Bündeln aller Bauteile-Testanlagen in Halle „G200“ schafft kurze Wege und steigert die Effizienz. „Wir haben zudem innovative Rüsttechnik verbaut“, sagt Eichler. „Während wir im MRP einen Versuch fahren, können wir in einem weiteren Bereich bereits das nächste Teil aufrüsten.“ Je nach Komplexität des Aufbaus spare das Wochen.

Dieser Inhalt könnte Sie auch interessieren

Das MTU-Testzentrum öffnet seine Tore

Die MTU öffnet seine Tore und gibt Einblicke in das Hightech-Testzentrum für Triebwerkskbauteile. Insgesamt wurden 25 Millionen in die Halle investiert, die nun auf dem Werksgelände am Standort München zu finden ist.

Im Zuge des Hochlaufs zahlreicher neuer Triebwerksprogramme sowie Auftragsarbeiten für Industriekunden hat die MTU auf ihren Prüfständen ein großes Aufgabenspektrum zu stemmen. Kürzere Durchlaufzeiten sind dabei ein wichtiger Erfolgsfaktor, um interne und externe Aufträge mit häufig komplexen Fragestellungen termingerecht in höchster Qualität abzuliefern.

Keine Frage, bei so hoher Auslastung muss im neuen Testzentrum auch der Betrieb sämtlicher Anlagen reibungslos laufen. Das gewährleistet eine hochmoderne und aufwendige Versorgungstechnik für Wasser, Strom, technische Gase, Kühl- und Heißluft sowie eine sichere Wärmeabfuhr der Prüfstände. Alles erfüllt höchste Ansprüche an den Umweltschutz.

Und das Testzentrum ist mit Weitsicht gebaut. Nicht nur die Testbedarfe für alle aktuellen MTU-Triebwerksprogramme wurden berücksichtigt, sondern auch für die Triebwerke der Zukunft. Entsprechend lässt sich das „G200“ erweitern. Räumlich, aber auch um neue Technologien, etwa wenn innovative Werkstoffe und Bauweisen sowie größere Strukturen – beispielsweise Teile für zukünftige Triebwerke für Langstreckenflugzeuge – auf den Prüfstand kommen werden.

Die Antriebe der Zukunft, wie die Getriebefans der zweiten Generation, müssen laut MTU-Entwicklungsleiter Henne noch höheren Anforderungen genügen: „Unser Ziel ist das emissionsfreie Fliegen. Dahin steuern wir konsequent mit der Entwicklung immer neuerer, grüner Antriebs-Technologien.“ Mit ihren leistungsstarken Prüfständen von der Entwicklung bis zur Instandhaltung ist die MTU dafür bestens gerüstet.