aviation

Triebwerke im Test

Obwohl der Einsatz von Computersimulationen in der Luftfahrtindustrie rapide steigt, bleiben reale Triebwerks- und Komponententests unerlässlich. Über Jahrzehnte ist bei der MTU Aero Engines eine weltweite Prüfstandsinfrastruktur gewachsen, ohne die moderner Triebwerksbau und zuverlässige Instandhaltung undenkbar wären.

11.2017 | Autor: Thorsten Rienth | 6 Min. Lesezeit

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT.Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

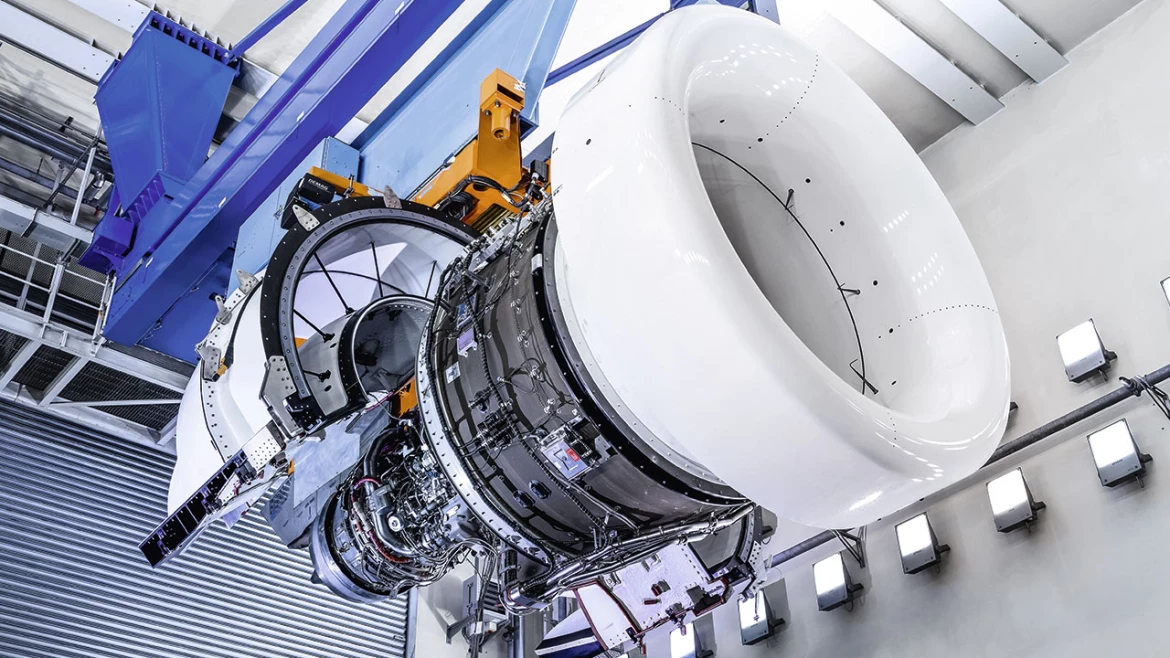

Diese Handgriffe müssen sitzen wie die Übergabe eines Staffelstabs: Den Portalhubwagen mit dem Triebwerk anheben. Die Bolzen der Triebwerksaufhängung durch die Öffnungen in der Schubmessbrücke pressen. Die Multikupplung anschließen, die mit einem Klick Triebwerks-Messstellen und Prüfstands-Messsystem verbindet, sowie sämtliche Steuerungs- und Versorgungsleitungen. Nur den Lufteinlass müssen die Techniker jetzt noch montieren. Mit dem neuen Schnellverschluss ist das eine Sache von Minuten. Dann rastet die „Bellmouth“ ein wie ein Objektiv auf der Kamera. Während drinnen der Test startet, rüsten die Techniker im Vorraum schon das nächste Triebwerk auf. Daneben verpacken sie die eben abgenommene Engine.

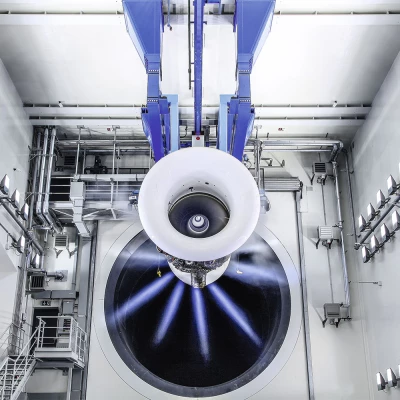

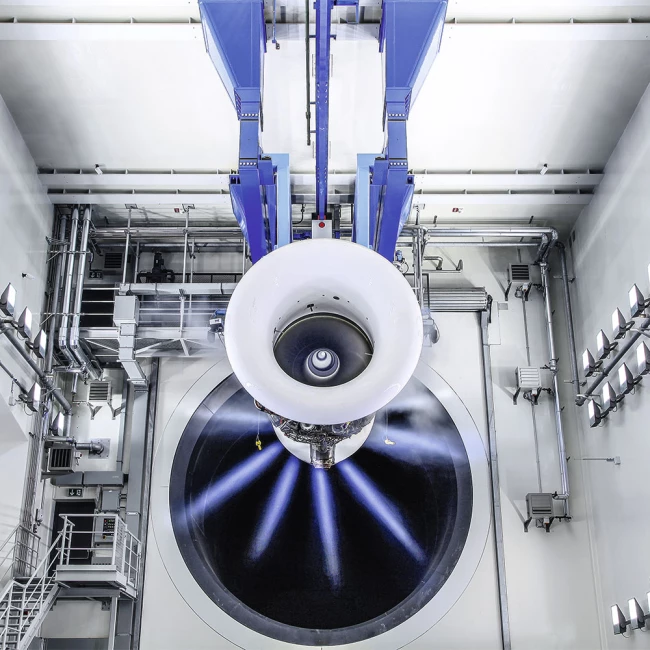

Die Prozesse sind auf Geschwindigkeit getrimmt. Prüfstandskapazitäten sind kostbar. Dazu kommt bei der MTU Aero Engines in München ein großes Programmvolumen: Ist die PW1100G-JM- Montage an dem Standort im Jahresverlauf 2018 hochgefahren, geht am Prüfstand 3 fast jeden Tag ein A320neo-Triebwerk in die Abnahme.

„Abnahmeläufe sind für jedes Serientriebwerk zwingend vorgeschrieben“, erklärt Kurt Scheidt, der den Testbetrieb der MTU in München leitet: Ohne den Nachweis der Leistungsparameter erhält kein Triebwerk seine Betriebserlaubnis. Und die hängt von den Messdaten eines Abnahmelaufs ab.

Triebwerke im Prüfstand

Die Testkompetenz der MTU umfasst zahlreiche Arten von Tests. Dazu gehören Stresstests - die jedes Serientriebwerk durchlaufen muss – und die Simulation von Schlechtwetterbedingungen, ein Verfahren das die Widerstandfähigkeit des Triebwerks unter Beweis stellt. Zum Video

Computersteuerung statt menschlicher Haptik

Der Leitstand sieht aus wie ein Raumfahrt-Kontrollzentrum aus einem Blockbuster: Meterhohe Schaltschränke mit surrenden Lüftungen, in Tische und Konsolen eingelassene Knöpfe, Regler, Schubhebel. Dazu Dutzende Monitore, die alle relevanten Informationen in Echtzeit gebündelt und grafisch aufbereitet darstellen. Abgastemperatur, Luftdurchsatz, erzeugter Schub, Kraftstoffverbrauch. Auf anderen Schirmen zeigen Kameras jeden Quadratzentimeter der Testzelle. Den direkten Blick vom Leitstand auf das Testtriebwerk gibt es aus Sicherheitsgründen nur noch selten, und wenn, dann nur durch zentimeterdickes Panzerglas.

Auch der Schubhebel zum „Fahren“ des Triebwerks wird inzwischen zur Rarität, denn die präzise Steuerung eines Computers kann keine menschliche Hand toppen. Und erst wenn die Eingaben absolut identisch sind, gelten die Testergebnisse als wirklich reproduzierbar.

Alles im Blick Kontrollraum eines Prüfstands bei der MTU in München. Kollege Computer übernimmt inzwischen das „Fahren“ des Triebwerks mit dem Schubhebel, denn er steuert exakter als die menschliche Hand.

Bis ein neuer Prüfstand betriebsfertig ist, können Jahre vergehen

Planung, Bau und die Kalibrierung von Prüfständen sind aufwendige Angelegenheiten. „Ein Neubau summiert sich schnell auf einige Jahre“, erklärt Thomas Michaelis, Prüfstandverantwortlicher bei der MTU Maintenance Hannover. „Umso wichtiger ist es, mit Weitsicht heranzugehen.“ Als vor gut zehn Jahren in Hannover die Planung eines Prüfstands für Großtriebwerke begann, stand das GE90-115B mit seinen 115.000 Pfund Schub im Vordergrund. Die Planer legten die Testzelle trotzdem auf 150.000 Pfund Schubkraft aus – um wortwörtlich Luft nach oben zu haben. „Das wird sich auszahlen, wenn in einigen Jahren in der Maintenance das Thema GE9X aktuell wird.“

Allerdings sei bei Prüfständen nicht nur die Schubklasse relevant. Die Aufhängung in der Testzelle ließe sich vergleichsweise einfach gegen ein stärkeres Exemplar tauschen, sagt Michaelis. „Knackpunkt ist der maximale Luftdurchsatz.“ Bei über drei Tonnen liegt er bei einem auf Volllast laufenden GE90-115B in der Sekunde. „Die muss ich erst einmal in den Prüfstand bekommen – und auf der anderen Seite auch wieder 'raus.“

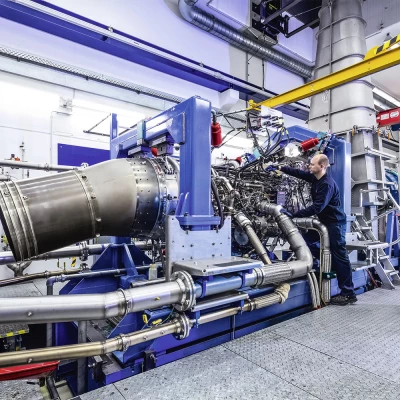

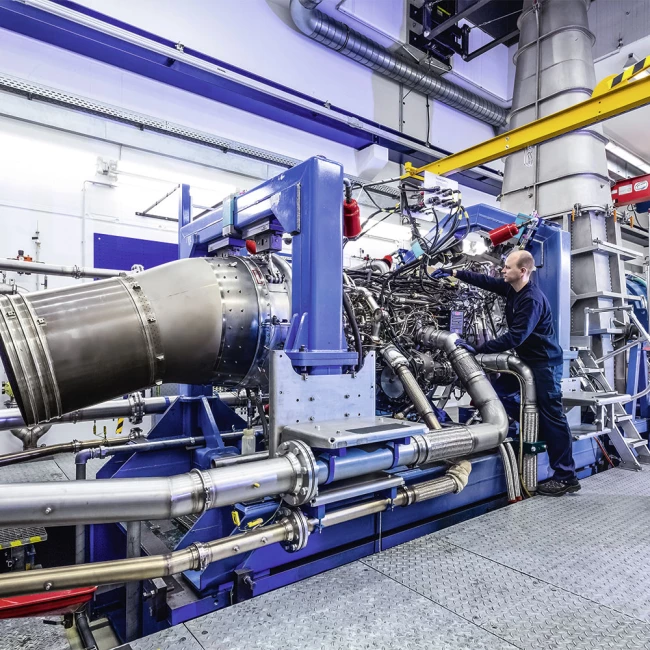

Nach der Instandsetzung muss jedes Triebwerk auf dem Prüfstand beweisen, dass es die geforderten Leistungsparameter wieder erbringt; hier ein V2500 bei der MTU Maintenance Hannover.

Nach der Instandsetzung muss jedes Triebwerk auf dem Prüfstand beweisen, dass es die geforderten Leistungsparameter wieder erbringt; hier ein V2500 bei der MTU Maintenance Hannover.

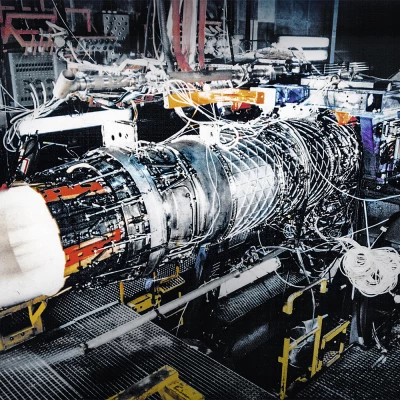

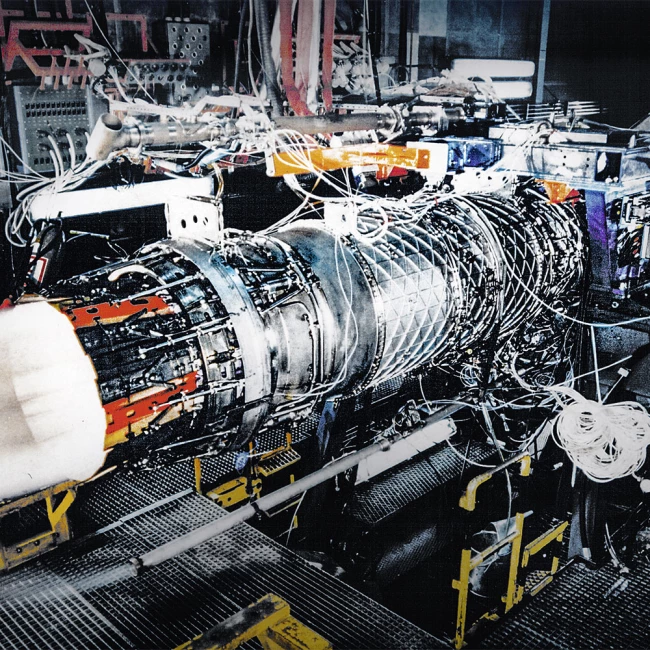

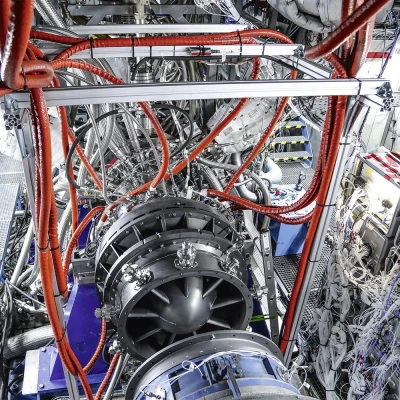

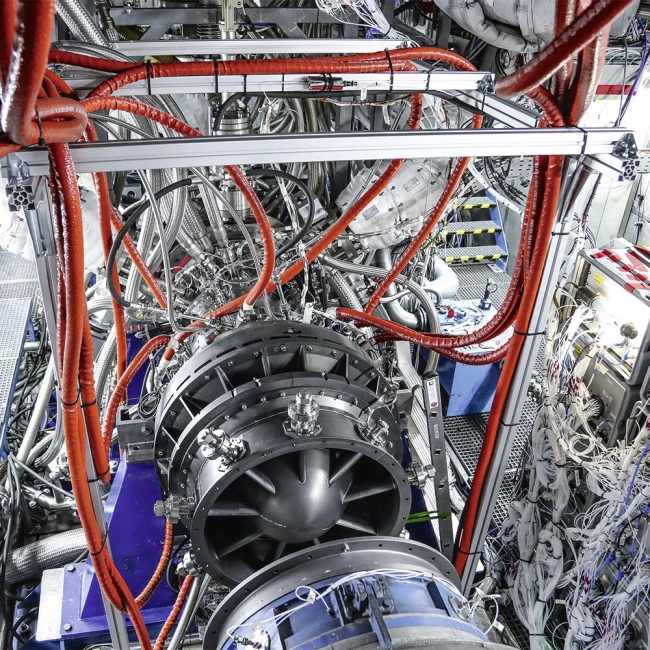

Auch Komponenten und Entwicklungsaufbauten werden getestet, hier ein Verdichterrig, mit dem bei der MTU in München Weiterentwicklungen für das PW1100G-JM überprüft wurden.

Auch Komponenten und Entwicklungsaufbauten werden getestet, hier ein Verdichterrig, mit dem bei der MTU in München Weiterentwicklungen für das PW1100G-JM überprüft wurden.

Mit bis zu 500 Metern in der Sekunde rasen Schaufelspitzen an Sensoren vorbei

Während sich OEM (Original Equipment Manufacturer)-Serienabnahmeläufe und die Prüfläufe von instandgesetzten Triebwerken ähneln, ist der Fokus bei Entwicklungstests ein ganz anderer: Sie sollen neue Technologien oder ganze Triebwerksmodule für den künftigen Einsatz validieren.

In solchen Fällen gleichen Prüfstände einer Feinmechanikerwerkstatt: Gebündelt wie ein riesiger Strauß langer, dünner Gräser schlängeln sich hunderte Drähte aus Verdichter oder Turbine. Ihre Enden sind auf zwei, drei Umdrehungen eingerollt. Kleine Aufkleber zeigen, von welchem Sensor das Kabel kommt. Die Messstellen setzen sich aus klassischer Sensorik, Schwingungsaufnehmern und Dehnmessstreifen zusammen. Letztere sind winzig kleine Metallplättchen, die beim Test unter Strom stehen. Dehnt sich das Bauteil durch Hitze und Fliehkräfte aus, dehnen sich die Metallplättchen mit. Nur minimal verändern sie dadurch ihren Widerstand – aber genug, um das Bauteilverhalten per Computer zurückrechnen zu können. Gleichzeitig wird eine extrem akkurate Zeitmessung installiert. Mit Geschwindigkeiten bis zu 500 Metern in der Sekunde fliegen die Schaufelspitzen an den Sensoren vorbei.

Sorgfältig, geradezu penibel muss die Verkabelung geschehen. Über 1.000 Messstellen sind bei Entwicklungstests keine Seltenheit. Viele von ihnen liegen zudem auf rotierenden Bauteilen. Sie alle müssen mühsam von Hand verkabelt werden. Ohne genauen Überblick ist der gesamte Aufbau wertlos. Je nach Komplexität kann alleine für den Aufbau ein ganzes Jahr vergehen.

Triebwerksleben im Zeitraffer

Weil kein Entwicklungstest die gleichen Ziele verfolgt, wird aus jedem Aufbau ein Unikat. Beim Dauerlauftest des PW1500G im vergangenen Jahr fuhren die Ingenieure den C Series-Antrieb zum Beispiel im Zeitraffer durchs Triebwerksleben. Den 13-minütigen Testzyklus – bestehend aus Start, Reiseflug und Landung - konzipierten sie so, dass nach 10.000 Zyklen 70 Prozent der projektierten Hochdruckturbinen-Lebensdauer verbraucht waren. Zudem ging es um die Validierung von Triebwerksanbauteilen bei maximal zulässiger Belastung – sie liegt beim Zweifachen der bei einem Neutriebwerk zulässigen Belastung. Um sie überhaupt generieren zu können, bedienen sich die Ingenieure eines Tricks: Sie montieren Wuchtgewichte. Über ein halbes Jahr lief der Test im Zwei- und Dreischichtbetrieb, lediglich alle 500 Zyklen unterbrochen von Boroskop-Inspektionen.

Warum aber finden Tests angesichts der rasanten Entwicklung von Simulationssoftware nicht virtuell statt? „Natürlich lassen sich einzelne Tests inzwischen virtuell darstellen“, sagt Scheidt. Komplette Triebwerkstests sind Scheidt zufolge jedoch viel zu diffizil, um sie in absehbarer Zeit am Computer ablaufen zu lassen. „Die Wechselwirkungen zwischen den einzelnen Triebwerkssystemen und Modulen werden selbst bei simplen Tests extrem komplex.“ Wie soll die Software einen zusätzlich nachzuweisenden Beschuss mit Hagelkörnern abbilden? „Ich bezweifle außerdem, dass Behörden einer lediglich virtuell getesteten Engine die Betriebserlaubnis erteilen.“ Und selbst wenn: Würden Passagiere überhaupt in ein Flugzeug mit derartigen Triebwerken einsteigen?

Prüfstände für Jahrzehnte

Es spricht also vieles dafür, dass Testzellen auch weiterhin fest zu den MTU-Standorten gehören. Mal werden sie gänzlich neu gebaut, ein andermal umgerüstet. Der Münchner Prüfstand 1 wurde etwa zunächst als Nachbrennerprüfstand für militärische Programme gebaut, später liefen unter anderem PW6000-, CF34- und PW1200G-Triebwerke darauf. Der Prüfstand 12, aktuell vorgesehen für den Sikorsky CH-53K-Antrieb T408, beheimatete einst ein Entwicklungsprogramm mit umfangreichen Tests wie Vogelschlag und Sandeinblasung. Und der Prüfstand 3, in dem heute die Serienabnahme des PW1100G-JM läuft, diente schon als Entwicklungsprüfstand für Großtriebwerke, wie zum Beispiel dem Airbus A380-Antrieb GP7000.