innovation

Automatisierte Schaufelfertigung auf dem Weg zur Smart Factory

Die MTU hat eine automatisierte Schaufelfertigung entwickelt, die bis zu 66 Stunden autonom arbeitet und nun zur Grundlage für größere Smart-Factory-Projekte wird.

Autor: Tobias Weidemann | 5 Min. Lesezeit veröffentlicht am: 09.03.2022

Autor:

Tobias Weidemann

ist seit mehr als 20 Jahren als Journalist und Content-Berater tätig. Er berichtet über Technik- und Wirtschaftsthemen, oft mit Schwerpunkt auf Business-IT, Digitalisierung und Zukunftstechnologien.

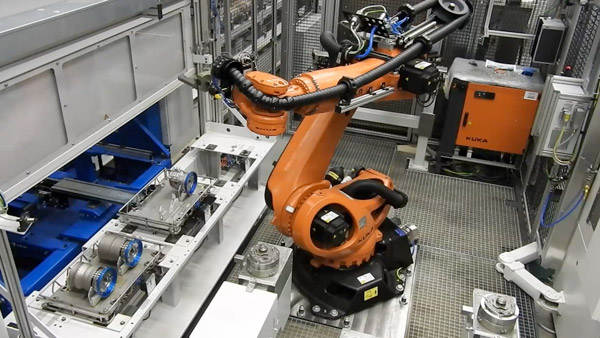

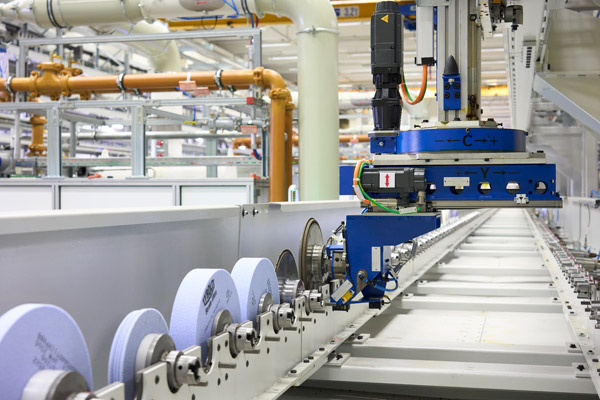

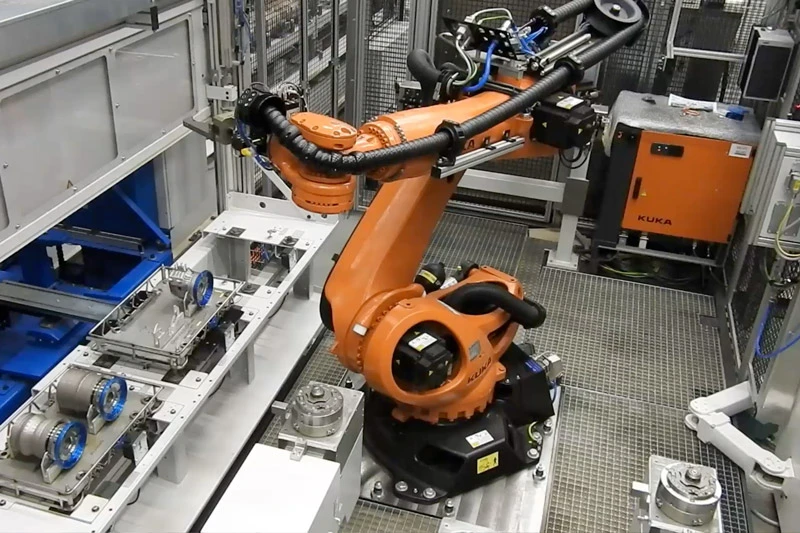

Der Roboter positioniert ein Rohteil in der Spannvorrichtung, fixiert es mit zahlreichen Schrauben und belädt eine der fünf Werkzeugmaschinen. Diese bohren und fräsen, schleifen und vermessen – alles vollautomatisch, ein Wertschöpfungsprozess wie von Geisterhand. Und effizient – denn nebenbei kümmert sich der Roboter um die Vor- und Nachbereitung der nächsten Teile und Werkzeuge. „Wir haben mit der neuen Anlage den Beweis angetreten, dass Industrie 4.0 auch für die sehr spezielle Hochtechnologiefertigung von Triebwerksteilen funktioniert”, fasst Christiane Müller, Leiterin Hochdruckturbinen-Leitschaufeln bei der MTU Aero Engines, das neue Flexible Fertigungssystem (FFS) zusammen. Für die vernetzte Produktion von Laufschaufeln, Leitschaufeln und Strukturbauteilen bedeute das einen gewaltigen Sprung in Richtung Smart Factory. Flexibel und vor allem autonom und über Tage ohne menschliches Zutun fertigen die fünf Werkzeugmaschinen der Anlage mit Hilfe eines Leitsystems parallel Bauteile – „und das alles auf einem Drittel der Fläche, die zuvor für die konventionelle Fertigung erforderlich war”, so Müller.

Komplett autonome Produktion übers Wochenende

Sechs mögliche Arbeitssystemvarianten standen zur Wahl – doch anstatt die Produktion in der bestehenden Form zu erneuern, entschied man sich dafür, die Fertigung auf ein moderneres, von fortschreitender Automatisierung getriebenes Level zu heben. Die Wahl fiel deshalb auf eine Produktionseinheit, die möglichst lange autonom arbeiten kann. „66 Stunden – das ist genau die Zeit, um ein komplettes Wochenende gut überbrücken zu können”, sagt Marc Weiß, Projektleiter des FFS. So lange sollte das Flexible Fertigungssystem ohne menschliche Eingriffe auskommen. Für die nötige Prozessstabilität sorgt dabei eine autonome Korrektur innerhalb der Maschine sowie eine umfassend geplante vorbeugende Instandhaltung. Dies soll in Zukunft weiteren Effizienzgewinn erbringen.

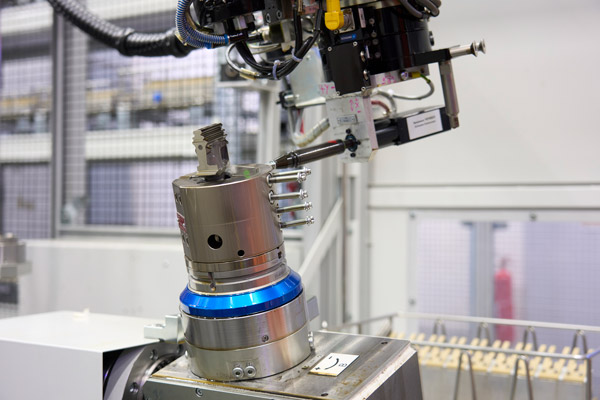

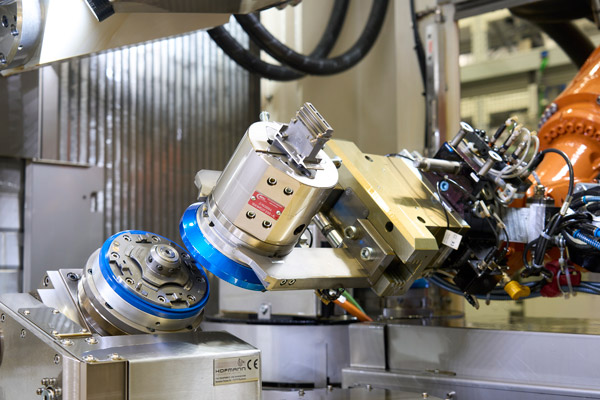

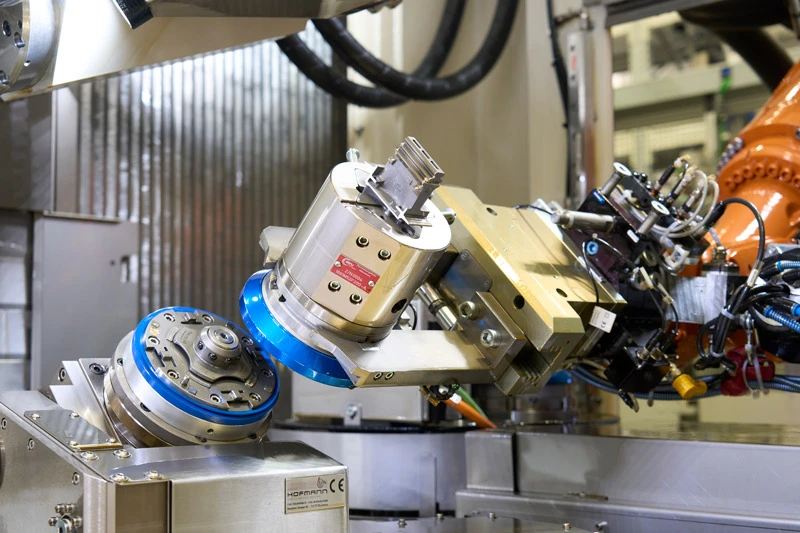

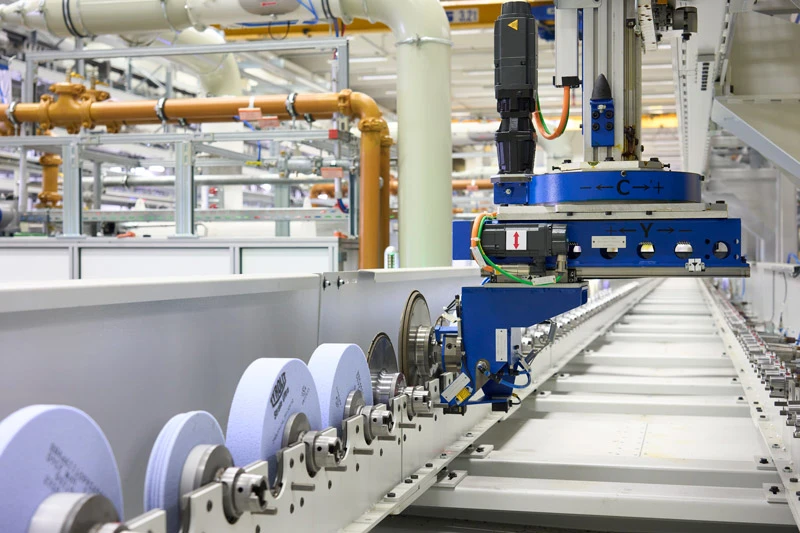

Die Schleifscheiben oder andere Werkzeuge – bei 95 Prozent der für die Turbinenschaufelfertigung erforderlichen Arbeitsschritte handelt es sich um Schleifbearbeitung – werden zwar manuell von Mitarbeiterinnen und Mitarbeitern aufgezogen und auch wieder entfernt. Doch gerade die Bohrer und Fräser werden durch die Roboterzelle automatisch gewechselt und automatisiert vermessen.

15 Minuten statt 7 Stunden: Stillstandzeiten reduziert

Viel gewonnen hat die Produktion auch in Hinblick auf Effizienz und Flexibilität in der Auftragsabwicklung. Denn der allgemeine Trend der vergangenen Jahre, immer kleinere Stückzahlen zu fertigen und weitreichende Individualisierung bei den Kundenaufträgen zu ermöglichen, hat auch vor der Turbinenschaufelfertigung nicht Halt gemacht. Die fertigt in der Praxis zwar nicht direkt nach Losgröße 1, übliche Auftragsvolumina liegen meist bei Stückzahlen zwischen 70 und 120 Werkstücken. Mit der neuen Anlage lassen sich aber kleinere Stückzahlen fertigen, ohne dass hohe Umrüstaufwände entstehen.

15 Minuten

statt 7 Stunden:

Stillstandzeiten deutlich reduziert

66 Stunden

autonomes Arbeiten:

ganzes Wochenende überbrückbar

Für auf ein Minimum reduzierte Stillstandzeiten sorgt hier jeweils eine Doppelstruktur. So befindet sich etwa ein Fräser bereits in der Bearbeitungsmaschine, während ein weiterer schon für den nächsten Schritt vorbereitet wird. Und auch bei den Roboterzellen gibt es eine Vorrichtung, auf die das Bauteil gespannt ist und eine, in der das bearbeitete Bauteil entfernt und ein neues Rohteil aufgezogen wird. „Das ermöglicht uns eine flexiblere Auftragsplanung und erfordert weniger Rücksichtnahme auf Umrüstzeiten – unterm Strich fertigen wir so gleich in mehreren Punkten effizienter“, beschreibt Christiane Müller. Denn während die konventionellen Produktionslinien bislang sieben bis acht Stunden für die Umrüstung benötigten, ist das neue System innerhalb von gerade einmal 15 Minuten umgerüstet.

Der Weg hin zu dieser flexiblen Fertigung war durchaus aufwendig und zeitintensiv – „umgekehrt aber auch mit einer steilen erfolgreichen Lernkurve verbunden“, wie Marc Weiß beschreibt. Eine besondere logistische Herausforderung dabei war der parallele Weiterbetrieb der alten Anlage. In den Endausbau konnte das FFS mit fünf Werkzeugmaschinen und der kompletten Automation sämtlicher Prozesse dann im Juli 2021 gehen. „Derzeit werden weitere Bauteile für die Fertigung per FFS orchestriert, sodass Ende 2022 der finale Ausbau und komplette Betrieb gewährleistet sein wird”, erklärt Müller.

Pionierarbeit in der Triebwerkteileproduktion

„Das Projekt hat für die MTU und darüber hinaus einen Leuchtturmcharakter. Gerade für diese Art Bauteile und für diese extrem empfindliche Fertigungssituation gibt es bislang weltweit keine vergleichbare automatisierte Fertigungsanlage“, sagt Marc Weiß. Ein Novum ist insbesondere der hohe Grad an eigenem Know-how, der hier zum Einsatz kommt. Denn zum einen stammt die Werkzeugmaschinenprogrammierung von der MTU selbst, zum anderen ist auch die Spannstation mit ihrer per Roboter durchgeführten Verschraubung ein Element, das speziell von der MTU entwickelt wurde. Auch bei der Werkzeugwechselzelle hat das Unternehmen Pionierarbeit geleistet und zusammen mit den Partnern Lösungen erfunden und entwickelt, die selbst in anderen Branchen so noch nicht vorkommen. Wichtig, so betont Christiane Müller, sei aber auch das Know-how der Mitarbeiterinnen und Mitarbeitern gewesen, die ihre Erfahrung aus der konventionellen Anlage eingebracht haben. „Dieses Wissen fließt auch in der neuen Anlage in ein ausgewogenes Miteinander von Mensch und Maschine ein.“

Das Flexible Fertigungssystem (FFS)

Autonome Produktion Schritt für Schritt

FFS als Blaupause für größere Digitalisierungsprojekte

Mit der Herstellung des Regelbetriebs der Anlage ist das Kapitel „Flexibles Fertigungssystem“ aber bei Weitem nicht abgeschlossen. So soll am MTU-Standort in München in Zukunft eine weitere, deutlich umfangreichere Produktion gebaut werden – im Wesentlichen nach demselben Konzept und Produktionsanlagen der gleichen Hersteller. „All das ist die Blaupause für weitere Anlagen, die in den nächsten Jahren in deutlich größerer Ausführung in einer gesamten Halle entstehen werden“, erklärt Marc Weiß.

In einer im vergangenen Jahr gegründeten Querschnittsabteilung „Improvement & Digitalisierung“ werden unter anderem Ideen und Themen rund um Smart Factory gebündelt. Fabian Lindermer, zuständig für den Bereich Digitalisierung, ist davon überzeugt, dass das Flexible Fertigungssystem mit seinem hohen Grad an Automatisierung ein wertvolles Element auf dem Weg zur Digitalisierung der MTU-Produktion ist. „Wir werden als MTU in Zukunft die zahlreichen Einzelinitiativen, die wir an smarten Systemen in der Montage oder in der Produktion haben, vernetzen und zu einem digitalen Gesamtsystem verknüpfen – damit aus Insellösungen eine wirklich smarte Factory wird.“