innovation

Getriebefan: Wie der Zukunftsantrieb entwickelt wurde

Mit ersten Voruntersuchungen für einen Getriebefan begannen Pratt & Whitney, die MTU und Fiat Avio bereits in den 1990er-Jahren. Heute setzt die innovative Technologie Maßstäbe und sorgt für deutliche Kraftstoff-, CO2- und Lärmabsenkungen.

Autor: Denis Dilba | 10 Min. Lesezeit veröffentlicht am: 01.05.2019

Autor:

Denis Dilba

studierte Mechatronik, besuchte die Deutsche Journalistenschule und gründete das digitale Wissenschaftsmagazin Substanz. Er schreibt über verschiedenste Themen aus Technik und Wissenschaft.

Seit Jahrzehnten arbeitet die MTU Aero Engines daran, dass Flugtriebwerke weniger Kraftstoff verbrauchen, weniger Emissionen ausstoßen und zudem auch leiser werden. Das große Kunststück dabei ist seit jeher: Um die ambitionierten Ziele von morgen erfüllen zu können, müssen sie schon vorgestern in der Entwicklung angeschoben werden. Dazu bedarf es nicht nur Weitblick und Vertrauen in die eigene Kompetenz, sondern auch großartige Partner und ein gutes Stück Mut. Wenn diese Mischung stimmt, können die Ziele der Zukunft erfüllt werden. Das Paradebeispiel dafür ist der Getriebefan (GTF), in den nahezu sämtliche Innovationen der letzten Jahrzehnte eingeflossen sind.

- RB199-Entwicklung: das Triebwerk, mit dem alles begann

- Niederdruckturbinen: der Weg zum Weltklasse-Hersteller

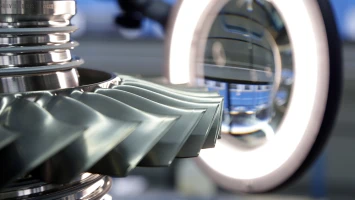

- Blisk-Entwicklung: wie sich Schaufeln und Scheibe fanden

- Getriebefan: Wie der Zukunftsantrieb entwickelt wurde

- Additive Fertigung: Schicht für Schicht zum Bauteil

Vom ADP über ATFI zum GTF

Bereits in den 1990er-Jahren begann der US-Hersteller Pratt & Whitney zusammen mit der MTU und der damaligen Fiat Avio, erste Voruntersuchungen für ein Getriebefan-Triebwerk unter der Projektbezeichnung Advanced-Ducted-Propfan-Demonstrators (ADP) – dies wurde aber aus wirtschaftlichen Gründen nicht weiterverfolgt. Steigende Kerosinpreise verbunden mit dem Kundenwunsch nach verbrauchsärmeren und leiseren Triebwerken führten im Laufe der folgenden Jahre aber zu einer neuen Bewertung der Marktchancen des Getriebekonzeptes. Anfang der 2000er-Jahre setzten sich die Untersuchungen mit dem Advanced Technology Fan Integrator (ATFI) fort. Dieser Demonstrator bestand aus einem Antrieb mit einem Untersetzungsgetriebe, das zwischen Fan und Niederdruckturbine geschaltet war und auf Basis eines PW6000 Kerntriebwerks getestet wurde. Neben den drei ADP-Partnern arbeitete nun auch Pratt & Whitney Canada an dem Projekt mit. Damit setzte der Triebwerkshersteller Pratt & Whitney den Grundstein für sein patentiertes Getriebefan-Programm, welches 2008 offiziell startete. Ungefähr zur gleichen Zeit wie die Testphase des ATFI entwickelten die MTU-Ingenieure im Rahmen des „Engine 3E“-Projektes einen neuen Hochdruckverdichter. Für die Auslegung und Berechnung des sechsstufigen HDV12 wurde erstmals ein numerischer 3D-Navier-Stokes-Strömungslöser eingesetzt. Damit erreichte die Komponente ein hohes Gesamtdruckverhältnis von nahezu 11.

Der HDV12 sollte damit die Grundlage für den Hochdruckverdichter des A318-Antriebes PW6000 werden – und in der Folge ebenso wie die Demonstratoren ADP und ATFI den weiteren Weg zum Getriebefan ebnen. Dessen Kernentwicklung begann ab 2005 – zu diesem Zeitpunkt beschlossen die Partner, ein Demonstrationstriebwerk zu entwickeln und zu testen. Die ersten Tests dieses Gesamtsystems im Jahr 2007 zeigten gleich sehr positive Ergebnisse hinsichtlich der Funktionalität der kritischen Komponenten. Klar war aber auch, dass das neue Triebwerk insgesamt noch einen erheblichen Verbesserungsbedarf hatte: Die weitere Entwicklung rechnete sich nur durch das Einbringen in eine ganze Getriebefan-Triebwerksfamilie. Überzeugt vom Konzept investierten Pratt & Whitney und die MTU konsequent weiter in die gesamte Prozesskette, mit der die Getriebefans unterschiedlicher Schubklassen realisiert werden konnten. Nur ein Jahr später hob der Getriebefan erstmals zu Flugtests ab.

Entwickler-Mut wird belohnt

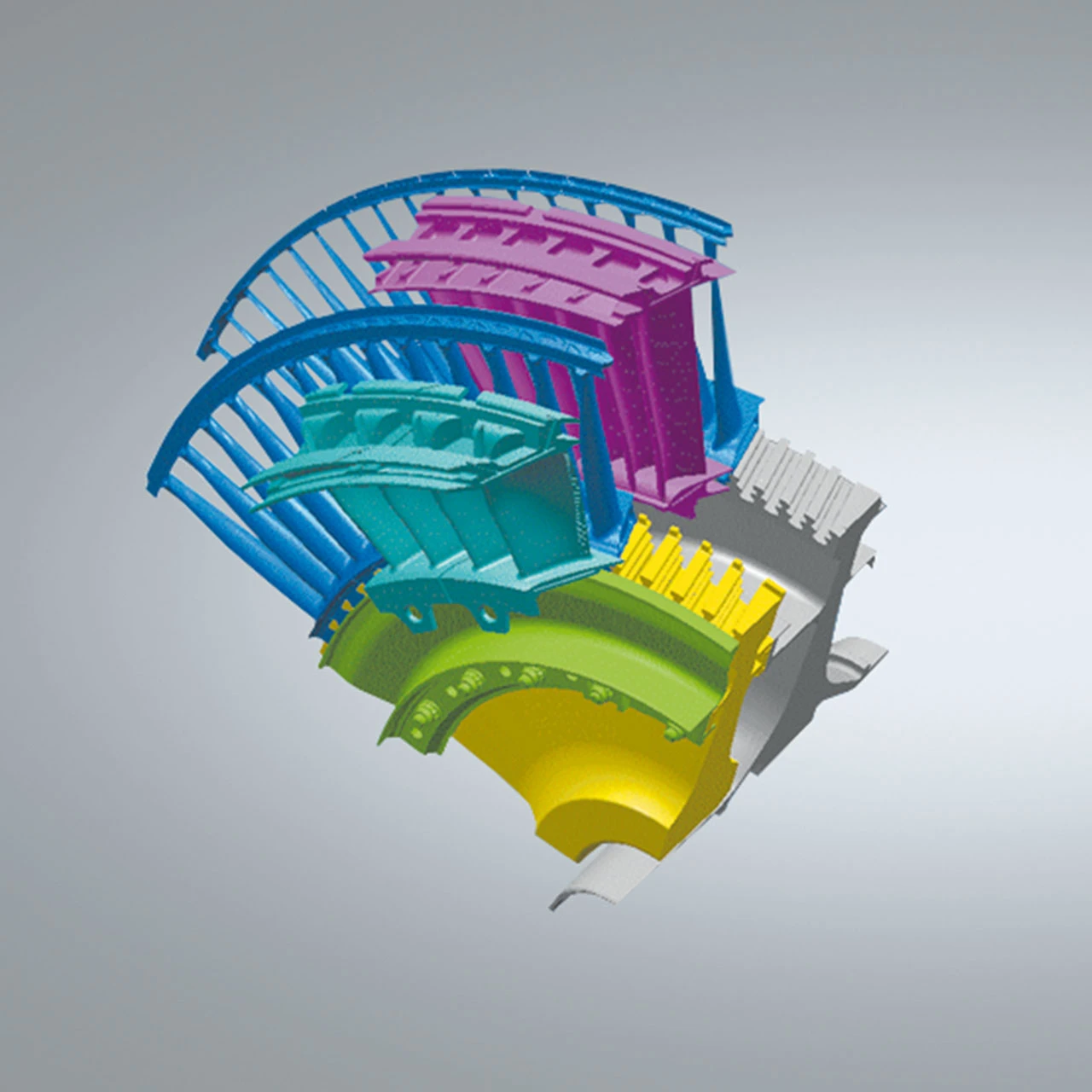

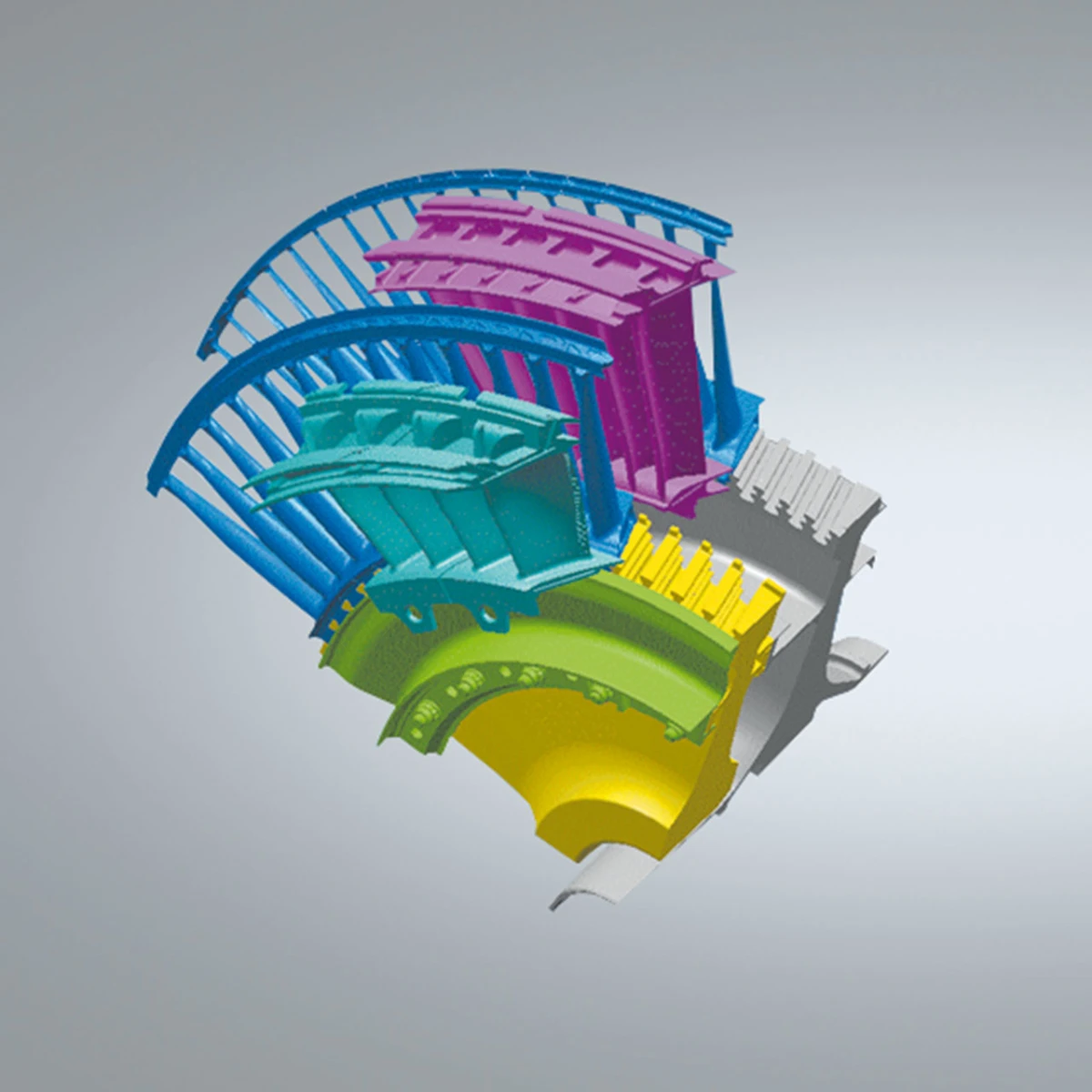

Mit den beiden MTU-Hauptanteilen, der schnelllaufenden Niederdruckturbine und den ersten vier Stufen des insgesamt achtstufigen Hochdruckverdichters in Blisk-Bauweise erreicht der Zukunftsantrieb heute einen sehr hohen Wirkungsgrad. Das beeindruckende Resultat: Treibstoffverbrauch und Kohlenstoffdioxidausstoß verringern sich um je 16 Prozent, der Lärmteppich sogar um 75 Prozent. Und da weniger Verdichter- und Turbinenstufen benötigt werden, wird der Antrieb nicht nur leichter – da weniger Komponenten dem Heißgas ausgesetzt sind, sinken auch die Instandhaltungskosten. Für die GTF-Schlüsselkomponente, die schnelllaufende Niederdruckturbine erhielt die MTU zwei deutsche Innovationspreise. Weltweit wird diese Technologie nur von Deutschlands führendem Triebwerkshersteller beherrscht. Der lange Atem hat sich gelohnt: Das Getriebefan-Konzept ist nicht nur ein technologischer Quantensprung sondern auch auf dem Markt ein großer Erfolg.

Dieser Inhalt könnte Sie auch interessieren

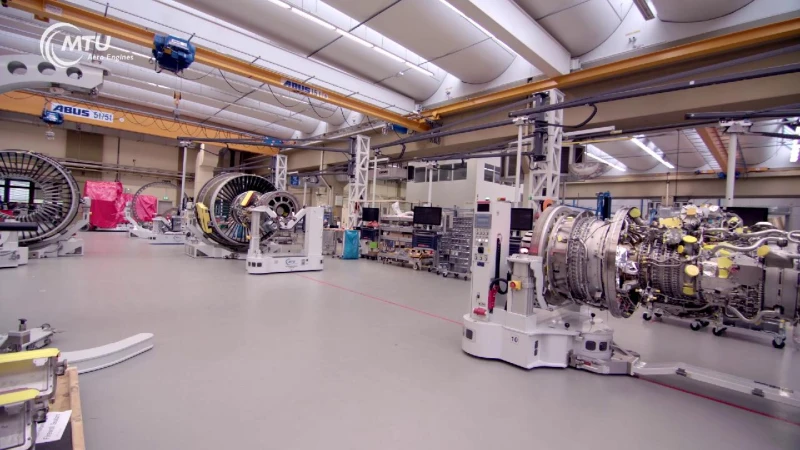

Bodengeführtes Montagesystem

Die Endmontage des A320neo-Antriebs PW1100G-JM bei der MTU Aero Engines ist einzigartig.

Airbus bietet den GTF heute für die A320neo und die A220 (ehemals Bombardier C Series) an, Mitsubishi stattet den MRJ damit aus und Embraer die neuen E-Jets der Familien E-170 und E-190. Und auch Irkut will den GTF für die MC-21. Derzeit haben weltweit insgesamt 80 Fluglinien bereits mehr als 8.000 der Getriebefan-Antriebe bestellt. In die aktuelle GTF-Version hielten bereits wieder neue MTU-Innovationen Einzug: zum Beispiel die ersten additiv gefertigten Bauteile sowie Bürstendichtungen. Zudem übernimmt die MTU seit Ende 2016 ein Drittel der gesamten Serienendmontage für den A320neo-Antrieb PW1100G-JM. Rund 20 Millionen Euro wurden dazu in ein weltweit einzigartiges von der MTU entwickeltes bodengeführtes Linienmontagesystem investiert. „Das Erreichte macht uns natürlich stolz, aber Ausruhen auf dieser Entwicklung kann sich niemand bei der MTU“, betont Dr. Jörg-Michael Henne, Leiter Entwicklung und Technologie bei der MTU. Der GTF hat insgesamt das Potenzial für bis zu 40 Prozent weniger Kraftstoffverbrauch und CO2-Emissionen.

Weiterentwicklung wird schon vorbereitet

So könnte das Fan-Druckverhältnis weiter reduziert und damit das Bypass-Verhältnis in den kommenden Jahren schrittweise weiter erhöht werden – von derzeit 12:1 auf bis zu 20:1 ab 2035. Zudem arbeiten die MTU-Ingenieure daran, den thermischen Wirkungsgrad des Kerntriebwerks durch höhere Druck- und Temperaturverhältnisse weiter zu verbessern. Dazu soll auch das Gesamtdruckverhältnis deutlich über den aktuellen Wert von rund 50:1 gesteigert und gleichzeitig die nötige Kühlluftmenge drastisch reduziert werden.

Auch für die Zeit ab 2050 erarbeitet die MTU bereits gemeinsam mit Universitäten und anderen Forschungseinrichtungen erste Studien, Konzepte und Ideen: „Hierfür brauchen wir revolutionäre Ansätze, die über heutige Technologien hinausgehen müssen und vor allen Dingen auch neue Flugzeugarchitekturen,“ so Dr. Stefan Weber, Leiter Technologie und Vorauslegung bei der MTU. Beim Triebwerk geht es etwa um hocheffiziente Wärmekraftmaschinen mit extrem hohen Drücken oder die Einführung rekuperativer Elemente zur Verbesserung des thermodynamischen Kreisprozesses. Auch abgeschirmte Propeller oder am Flugzeug verteilte Fans sind denkbar. Hinzukommen technologische Lösungen wie alternative Kraftstoffe und Schritte zum turboelektrischen Fliegen, ohne die die zukünftigen Ziele nicht zu erreichen sind.

Alle Verbesserungen haben stets das gleiche Ziel: den Wirkungsgrad verbessern und so Kraftstoffverbrauch, Emissionsausstoß und Lärm minimieren. Das Triebwerk von übermorgen steht schon längst in den Startlöchern – die MTU übernimmt schon heute die Verantwortung in Richtung emissionsfreies Fliegen.