people

Digitalisierung macht’s möglich: Werkzeugverschleiß vorhersagen

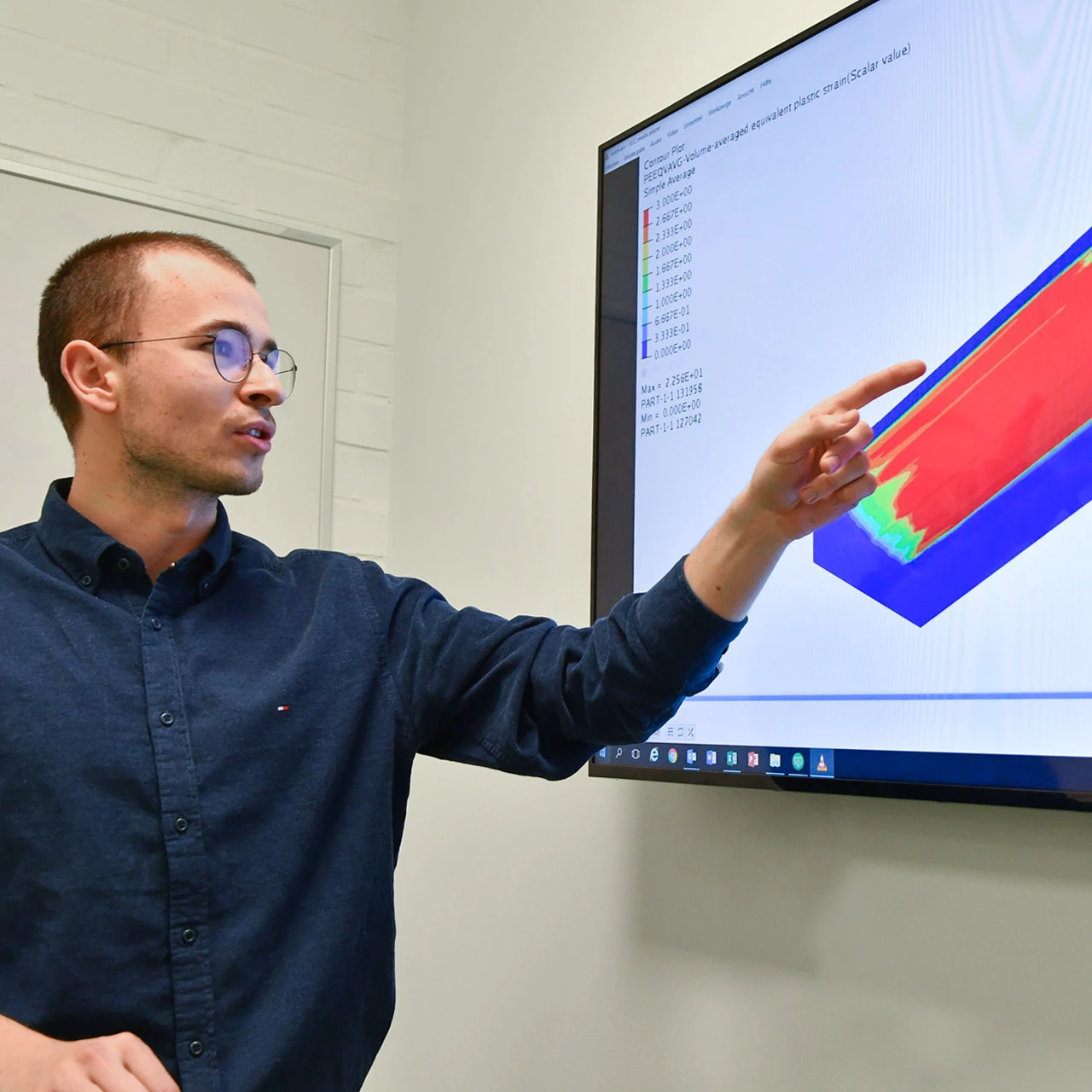

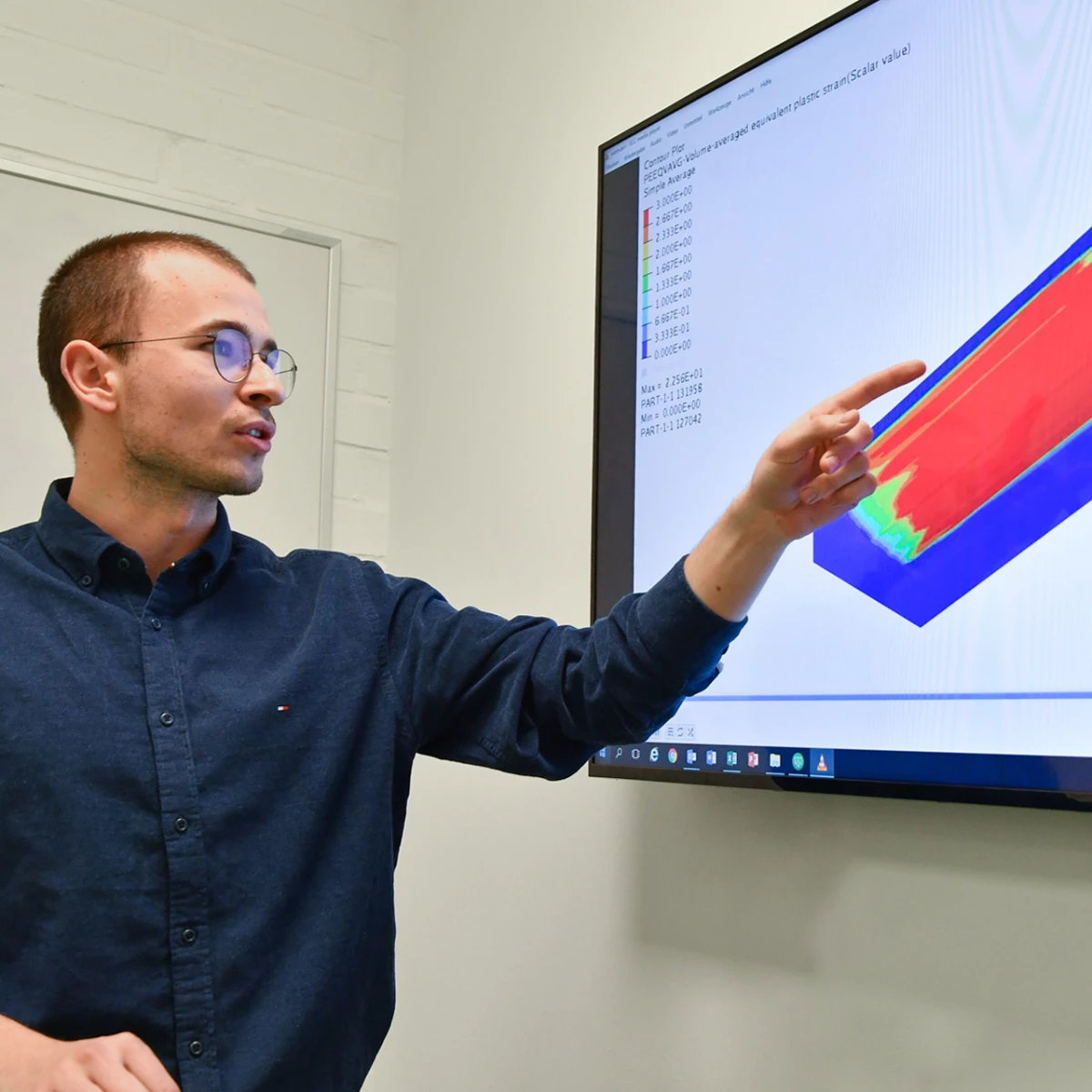

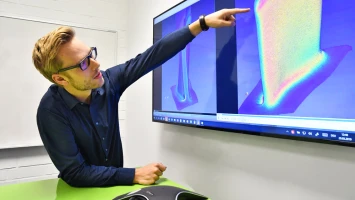

Pere Massanés Padró arbeitet an einem Simulationsmodell, mit dem sich Werkzeugverschleiß en detail prognostizieren lässt.

Autor: Thorsten Rienth | 3 Min. Lesezeit veröffentlicht am: 01.07.2019

Autor:

Thorsten Rienth

schreibt als freier Journalist für den AEROREPORT. Seine technikjournalistischen Schwerpunkte liegen neben der Luft- und Raumfahrtbranche im Bahnverkehr und dem Transportwesen.

Industrielles Try-and-Error – klingt nach einem Stilmittel aus Zeiten, in denen Digitalisierung höchstens in Form von Zukunftsmusik zu hören war. „In manchen Fällen ist diese Vorgehensweise aber noch immer ohne Alternative, zum Beispiel beim Werkzeugverschleiß“, erklärt Maschinenbauer Pere Massanés Padró. Der experimentelle Aufwand, um akzeptable Prozessbedingungen zu bestimmen, die die Verschleißgrenzen nicht überschreiten, sei enorm. „Deshalb kann die Entwicklung des Verschleißes eines Werkzeugs nur durch realitätsnahe und aufwändige Tests im Serienalltag beherrscht werden.“

- Effizienz steigern mit Multiphysiksimulationen

- Data Scientist für die Luftfahrt von Morgen

- Digitalisierung macht’s möglich: Werkzeugverschleiß vorhersagen

- Die digitale Transformation managen

- Mit digitalen Tools zu neuen, effizienten Bauteilen

- Gemeinsame Geometriesprache für effizientere Triebwerksentwicklung

Denn Werkzeugverschleiß verläuft nicht gleichmäßig. Erst ist er degressiv, dann ein bisschen linear, schließlich progressiv. Natürlich ist alles auch abhängig von Material und Schnittgeschwindigkeit. Die Sache ist so komplex, dass selbst heute noch keine Modelle existieren, mit denen sich Werkzeugverschleiß modellbasiert in die Werkzeug- und Fertigungsprozessauslegung einbringen ließe. Nicht einmal die Finite-Elemente-Methode, die bei der Lösung von physikalischen Problemen in ingenieurswissenschaftlichen Berechnungen normalerweise die Methode der Wahl ist, genügt beim Werkzeugverschleiß den industriellen Anwendungen.

Die Folgen sind keinesfalls zu verachten: Wo sich die Form der Schneidfläche durch den Verschleiß verändert, geschieht dies auch an der Kontur des Werkstücks. Oberflächenintegrität und Prozessstabilität leiden darunter. Ließe sich der Verschleiß des Werkzeugs vorausberechnen, könnten ihn die Fertigungsingenieure während des Prozesses exakt ausgleichen. Indem sie etwa Schnittgeschwindigkeit, Werkzeugeinstellwinkel und Vorschub entsprechend nachjustieren. Gerade in der Luftfahrtindustrie, wo die Produktionskosten durch die Bearbeitung von Superlegierungen auf Nickel oder Titan hoch sind, steckt in verlässlichen Vorhersagen einiges an Potenzial.

Mit 18 hatte er sich an der an der Universitat Politècnica de Catalunya in Barcelona für Maschinenbau eingeschrieben. Mit 22 setzte er das Werkstofftechnik-Masterstudium darauf. „Dass ich mein Berufsleben im Ausland verbringen möchte, dafür habe ich mich sehr früh entschieden. Dort sind die Berufsmöglichkeiten in meinem Bereich attraktiver.“ Der Plan ging auf: Übers Internet sah er die Masterandenstelle in der MTU-Zerspansimulation. Nach fünf Monaten als Masterand erhielt er eine feste Stelle als Ingenieur in der Abteilung. „So konnte ich an meinem Thema weiterarbeiten.“

Das Problem mit der Vorhersagbarkeit von Werkzeugverschleiß will der 26-Jährige mit einem hybriden Ansatz lösen. Dahinter steckt die Kombination aus analytischen, empirischen, experimentellen und numerischen Herangehensweisen zu einem einzigen großen Simulationsmodell. Massanés Padró will Prozessparameter wie Schnittgeschwindigkeit, Vorschub, Schnitttiefe, Werkzeuggeometrie und Werkzeugmaterial auf der einen Seite, mit den physikalischen Outputs wie Prozesskräfte, Temperaturen, Druck, Spannungen und Dehnungen auf der anderen verknüpfen, um die Entwicklung des Werkzeugverschleißes vorherzusagen.

Natürlich bleibt auch das ein komplexes Konstrukt. „Aber eines, das sich digital darstellen ließe“, sagt Massanés Padró – und das Try-and-Error drastisch reduziert. „Mit einer minimalen Anzahl von experimentellen Tests werden wir bei angemessener Genauigkeit vorhersagen können, wie der Werkzeugverschleiß auf verschiedene Prozessbedingungen reagiert.“